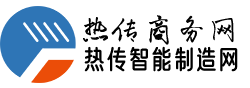

液冷板组件由冷板、连接管路、快速接头、漏液检测装置及内部冷却工质等主要零部件构成。

1. 冷板

冷板,与处理器接触实现换热的核心部件,冷却工质在内部流动将处理器热量带走。在配套管路连接作用下,与配套管路、液体快速接头、冷量分配单元、机柜冷却工质供回歧管、LCM等形成二次侧闭合环路,并最终将处理器热量传递至室外。

结构形式

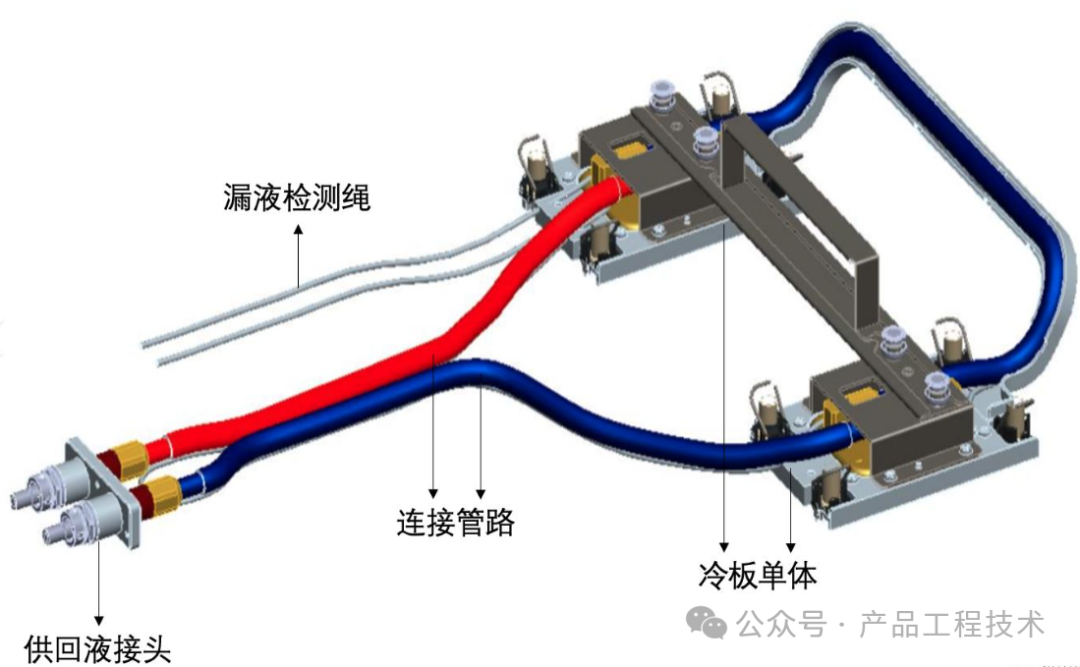

根据散热模块与固定模块的可拆卸性,可以分为一体式冷板和分体式冷板。一体式冷板的散热模块和固定模块不可拆卸,分体式冷板的散热模块和固定模块通过螺钉固定,可拆卸。

分体式冷板示意图

冷板材质

目前行业内大多使用铜材质,也有部分厂家用铝材质的,但总体用量相对很少,主要考虑长期耐腐蚀性。一个系统中不应有两种电位差较大的金属。

冷板设计要求

应根据芯片的型号尺寸及电子信息设备的内部结构进行设计,以获得更好的换热效率。

在满足芯片整个使用周期内的壳温要求下,尽可能优化流道设计,减小冷板模块的流阻。

应保障满足芯片插座的载荷要求及芯片对散热器重量的要求。

应考虑冷板的安装及拆卸顺序,满足芯片的操作要求。

应满足芯片的扣合力技术要求,及安装/拆除后散热器底面平面度的技术要求。

冷板使用者应提供冷板入口处冷却工质的温度和流量条件。

待冷却芯片的壳温在整个使用期间不应超过芯片供应商规定的最大壳温值。

二次侧冷却环路总的流阻需要适配冷量分配单元循环泵工作点扬程能力。

系统总的流阻容量选择以及待冷却芯片的壳温需要考虑一定的冗余,流阻容量的冗余宜不小于10%,壳温冗余宜不小于3℃,以便满足系统的容差需求。

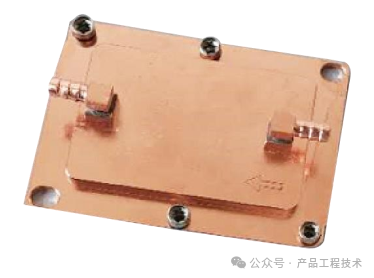

冷板设计者宜提供冷板使用的热边界条件曲线,即入口处冷却工质温度与流经冷板的冷却工质流量之间的依存关系。

冷板入口处冷却工质流速不宜高于1.5m/s,冷却工质供回液温差宜控制在 5°C-10℃范围内。

冷板设计热边界条件曲线

2. 冷却工质

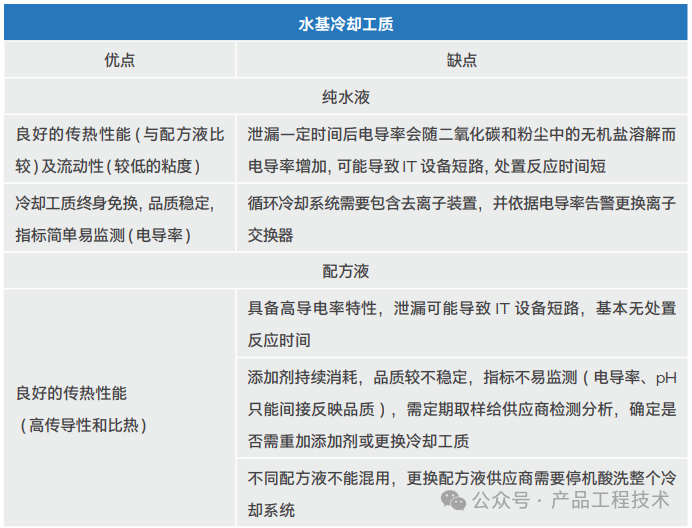

二次侧冷却回路中常用的冷却工质包括水基冷却工质和非水基冷却工质。其选择需要在满足冷却性能需求的同时,还应满足二次侧冷却回路中所有浸润材料的相容性和长期可靠性,并同时考虑IT设备及冷却工质本身维护的便利性、使用预期寿命及液体的成本等综合因素。

水基冷却液具有良好的传热性能,目前业内多是选择水基冷却液作为冷却工质。水基冷却液又分为纯水液和配方液。

纯水液以纯水为溶剂,不添加任何其他材料或只依据防冻需求添加一定比例的乙二醇或丙二醇防冻剂,纯水液通过维持超低电导率环境抑制浸润材料的腐蚀和微生物的滋生。

配方液以纯水为溶剂,依据防冻需求添加一定比例防冻剂,并添加缓蚀剂、杀生剂等添加剂,配方液通过添加剂降低浸润材料的腐蚀风险和抑制细菌生长。由于这些添加剂会降低水的热传导性能,也存在因消耗而失去作用的问题使用时需要定期取样监测冷却液品质。

调研业内主要厂商使用情况,华为、曙光以25%乙二醇溶液为主,浪潮、新华三以25%丙二醇溶液为主。浓度25%并非定值,20%~30%均可,浓度不宜过高,否则影响工质流动、散热性能,也不宜过低,无法起到防冻作用及抑制微生物的作用,在浓度20%以上时,乙二醇溶液和丙二醇溶液对微生物即可起到一定的抑制作用。综上所述,建议采用25%浓度的乙二醇溶液或丙二醇作为液冷系统的冷却液。

3. 快换接头

自封式快换接头(QD)用于帮助维护人员检修而提供快速连接,或断开IT设备或其组件与液冷系统的连接并确保具备自封功能,进而确保冷却工质不会泄漏,液冷系统运行不受影响,IT设备可持续安全运行。

自封式快换接头一般有两种设计,即手动插拔式和盲插式。

手动插拔式是需要人为手动握住快换接头,进行插拔连接操作的接头设计,可分为单手插拔和双手插拔式,因为涉及手动插拔动作,需要保证足够插拔操作空间。

手动插拔式快接

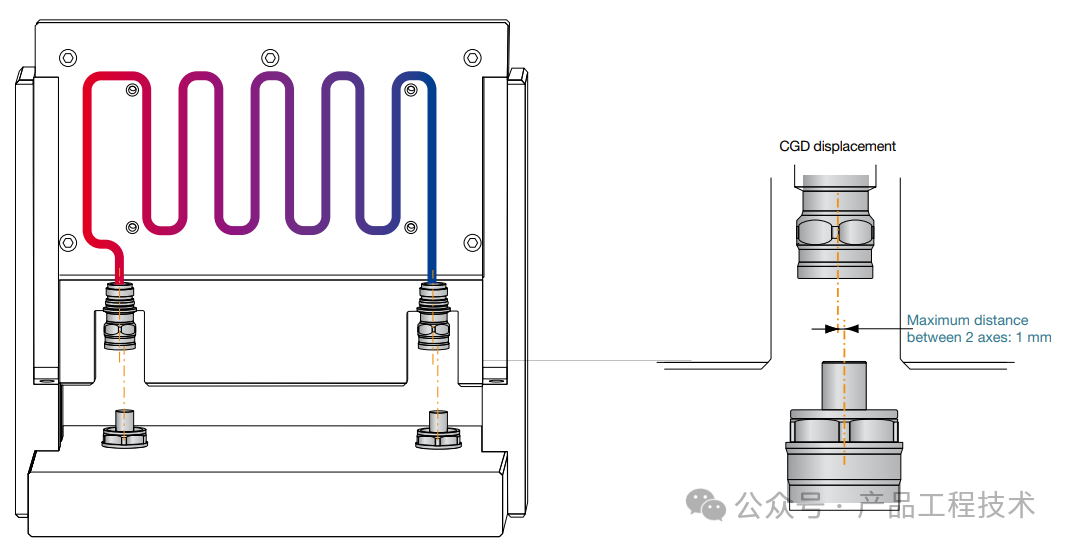

盲插接头是一种通过压力将公母头插入导通或拔开断开,无需手动操作的接头设计,需要通过精确的滑轨设计或定位销来辅助定位连接,并要保持导通所需的压力,以避免公母头滑移导致接头液路断开。

盲插式快接

快换接头是公/母配置(插头/插座、插件/主体等)配对使用的。断开时,集成在快换接头内部的用于密封流体流动的自封阀芯会断开流体的连接,以保护周围设备不受影响,因此其选型必须严格限制每次断开时冷却工质的泄漏量。一般要求单次插拔泄漏量小于1/6液滴(连续插拔6次,允许一滴滴落)或小于0.5ml,且建议使用液体泄漏量最小的快换接头,此类接头通常为无滴、无溢流或平齐断面设计。

在使用手动插拔快换接头连接的系统中,应考虑人体工程学问题(例如锁紧机构、连接力、空间限制),确保易于维修。盲插设计通常还需要考虑安装公差和不对中公差,设计可靠的盲插配合机构(如导向装置)。

盲插对中示意图

4. 冷量分配单元(CDU)

冷量分配单元(CDU)是一种用于在液体回路之间进行热交换的装置。CDU组件包括接口、泵、液-液或风-液热交换器、储液罐、阀门控制装置、监控装置、过滤器及各种传感器,主要用于制冷量、流量、压力及温度的测量和控制。CDU使用的各种组件材料必须要和所用冷却工质进行匹配测试验证,确保其相容性。

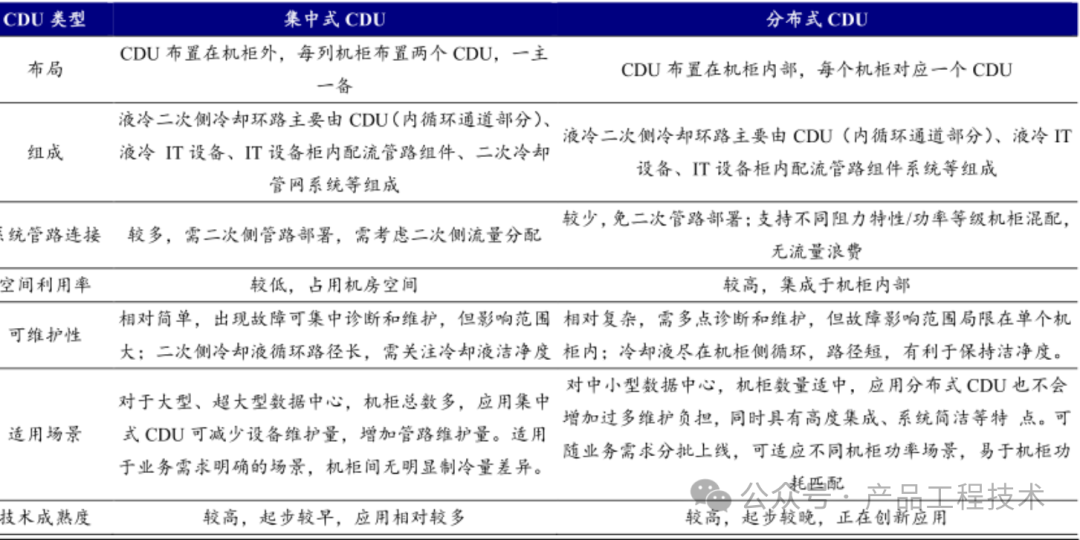

CDU主要分为集中式(机柜式)和分布式(机架式)。

集中式CDU通常为一个或多个IT设备的机架甚至整个机房提供冷却,具备比分布式CDU所需更大的冷却能力和供液能力。分布式CDU免二次侧管路安装,单台CDU只为所在机柜服务器提供制冷能力,无法提供跨机柜的冗余能力,可靠性较集中式CDU低。

为避免CDU故障造成冷量不足,需要结合实际情况充分考虑CDU的N+1、N+2冗余备份,或对CDU内部的泵驱模块进行N+1冗余设计,以确保足够的冷量用于冷却 IT设备,或构成冗余设计实现CDU的可在线维护。

集中式CDU和分布式CDU的对比分析如下表所示:

CDU的换热器冷却能力取决于其趋近温度特性。趋近温度是冷却工质在IT设备入口处的温度减去一次侧冷却水在CDU入口处的温度。除了趋近温度之外,在考虑CDU的散热及机械性能时,还有其他因素需要考虑。其关键参数包括:

趋近温度(宜选用(3-10)°C) 液体成分(例如:纯水、25%PG、55%PG) 一次侧流量、二次侧流量和泵功率和扬程 一次侧用水温度等级(例如:W27、W32、W45、W+等等)

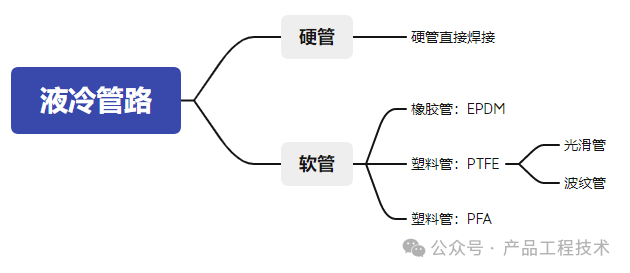

5. 液冷管路

液冷管路是液冷工质流通的通路,液冷管路需要参与整个液冷系统的流量-流阻分配,同时为外接液冷设备提供简便的转接接口。IT设备内管路选型需要考虑材料兼容性、流速(柔性管道中的流速应控制在1.5m/s以下)、管路布置、安装方式、流量分配设计以及可靠性方面的要求。

服务器液冷管路作为输送冷却工质的通道, 需要具备如下技术要求:

服务器液冷管路采用耐高温耐高压FEP波纹管或EPDM材质软管,工作压力≥ 0.35MPa,最大承压≥1MPa。

服务器液冷管路设有漏液检测绳检测漏液。

服务器液冷管路与冷板采用宝塔头连接或卡箍紧固实现可靠密封。

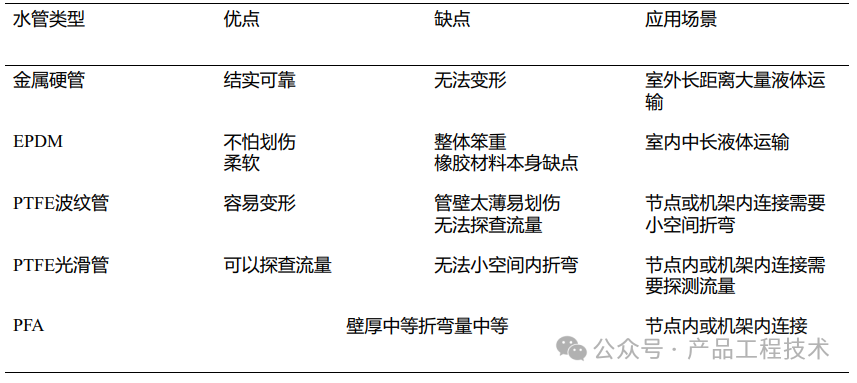

液冷管路主要分类如下:

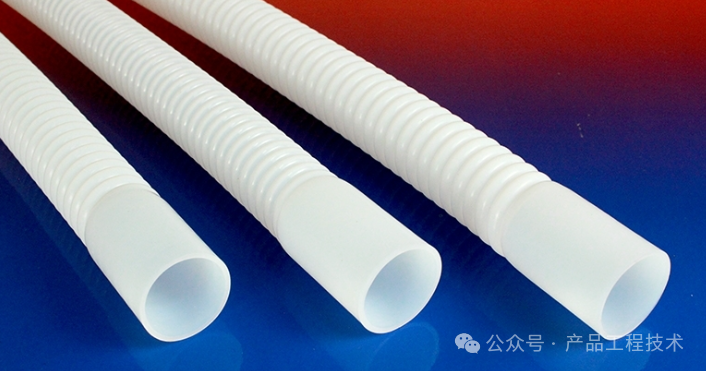

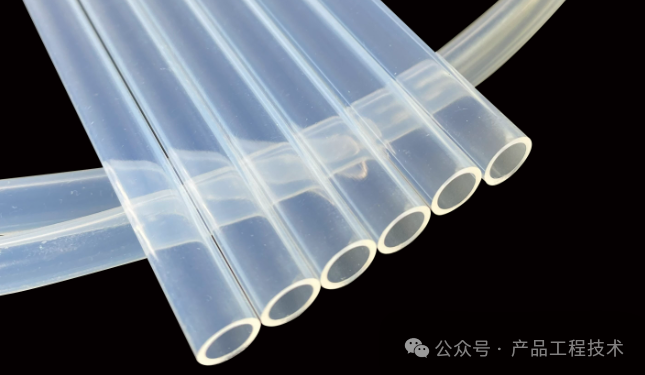

EPDM(三元乙丙)管

PTFE(聚四氟乙烯)波纹管

PFA(全氟烷氧基聚合物)管

各种材质液冷管路对比:

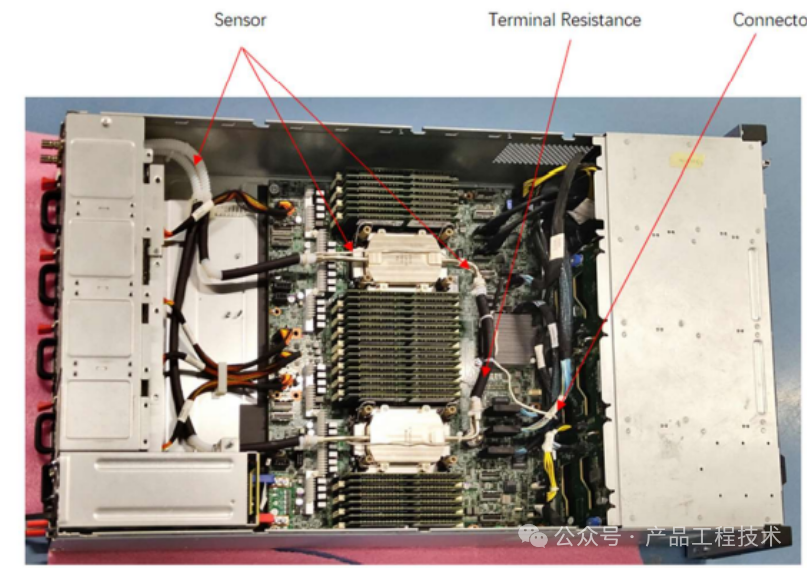

6. 漏液检测绳

由于计算节点通常是IT设备中最昂贵的组件,且存在泄漏的导电冷却工质可能造成设备损坏和数据丢失等风险,因此需要检测计算节点内部潜在的泄漏,泄漏检测分类一般分为间接和直接两种方式。

间接方式:通过使用现有的压力、流量、温度和气泡等传感器和算法,来确定泄漏。

直接方式:在特定位置(如沿管路及接头处)使用漏液绳/电缆、薄膜检测带等检测作为传感器,直接检测漏液。

目前行业内主要采用直接方式,使用漏液检测绳进行漏液检测。

检测原理:

漏液检测绳基于液体导电原理检测漏水是否发生,需与漏水控制器配合使用。当检测绳任何位置接触到水时,2根感应线便会发生短路,漏水控制器根据检测绳电阻的变化判断出漏水情况,并发出报警信号。

漏液检测绳检测原理

漏液检测绳在服务器内部的布局

漏液检测绳在铺设过程中注意的事项:

感应线在敷设过程中应保持干燥和洁净。

感应线应避免敷设在易发生结露的地方。

感应线禁止重叠缠绕,否则可能导致感应线产生误报警。

感应线安装时应避免折弯半径小于4mm(以某款常用线材举例),否则可能导致感应线损坏。

感应线缠绕式敷设时应避免缠绕半径小于24mm,否则可能导致感应线损坏。

感应线应避免敷设在高温高湿、振动、腐蚀性气体环境及其他电子杂讯干扰源等环境。

感应线安装时或使用过程中,禁止人为用力挤压与物体重压, 否则可能导致感应线损坏。

感应线安装时应避免拉力过大,否则可能出现感应线连接端线头连接松动、连接不良、断裂以及端子脱落等情况。

当漏液中溶解有导电性物质,或者溶解有防水性污染物(蜡,油分等) 时,可能发生无法复位现象,此时则需要更换感应线。

来源:产品工程技术

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台