寒来暑往,秋收冬藏。面对变化多端的气候条件,如寒冬的冰霜雨雪或酷暑的骄阳烈日,热管理系统承担起了保障汽车高效运行、系统安全和驾乘人员舒适性的多重任务。

通常我们将汽车热管理分为传统汽车热管理及新能源汽车热管理,2022年中国新能源乘用车渗透率已达到27.6%,电动化推动热管理市场规模持续增长,且新能源热管理的技术和市场发展均处于前期阶段,格局尚未固化,由此可见国内优质热管理企业的发展潜力和国产替代空间巨大。

下面我们从汽车热管理相关概念出发,了解汽车热管理的必要性、技术路线、竞争格局、产业链及相关公司、市场空间、电动化带给热管理系统单车价值量提升等方面的问题, 以期读者能够见微知著。

(更多投研内容可关注公众号《 投研锋向 》加入社群,体验更多0预期差纪要信息)

01

汽车热管理概念及组成

1.定义

汽车热管理是指从系统集成和整车角度出发,统筹整车热量与环境的热量,采用综合手段控制和优化热量传递,保持各部件工作在最佳温度范围,改善汽车各方面性能。

2.主要作用

通过散热、加热、保温等手段,让不同的零件都能工作在合适的温度下,以保障汽车的功能安全和使用寿命。

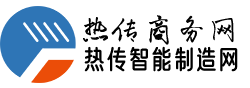

3.汽车热管理系统组成

传统汽车热管理主要有发动机、变速箱的冷却以及空调系统热管理,新能源汽车热管理有电机电控系统热管理、电池系统热管理及乘员舱空调热管理。

汽车热管理系统主要零部件包括各类泵(机械水泵、电子水泵、电子油泵等)、阀(热力膨胀阀、电子膨胀阀、电磁阀、多通水阀等)、工质容器、热交换器(前端模块、空调箱、电池冷却器、电池水冷板)、压缩机(机械/电动)以及管路系统等,并按需应用于发动机、变速箱、电池、电机电控和空调系统等部位。

02

汽车热管理必要性

1.燃油车

(1)高温环境下增加发动机、变速箱报废风险

过高温度会导致活塞拉缸、缸盖缸体变形,甚至整个发动机报废。此外,进入气缸的混合气温度变高也容易产生爆燃。

过高温度会加速橡胶密封的老化,油液的润滑性能下降,甚至变速箱的报废。

(2)低温环境下阻力加大,增加油耗

低温启动时润滑油的粘度增大,润滑油从机油泵到曲轴轴承的时间加长,阻力加大。

克服低温所造成的运转和行车阻力增加燃油消耗量。

2.纯电车

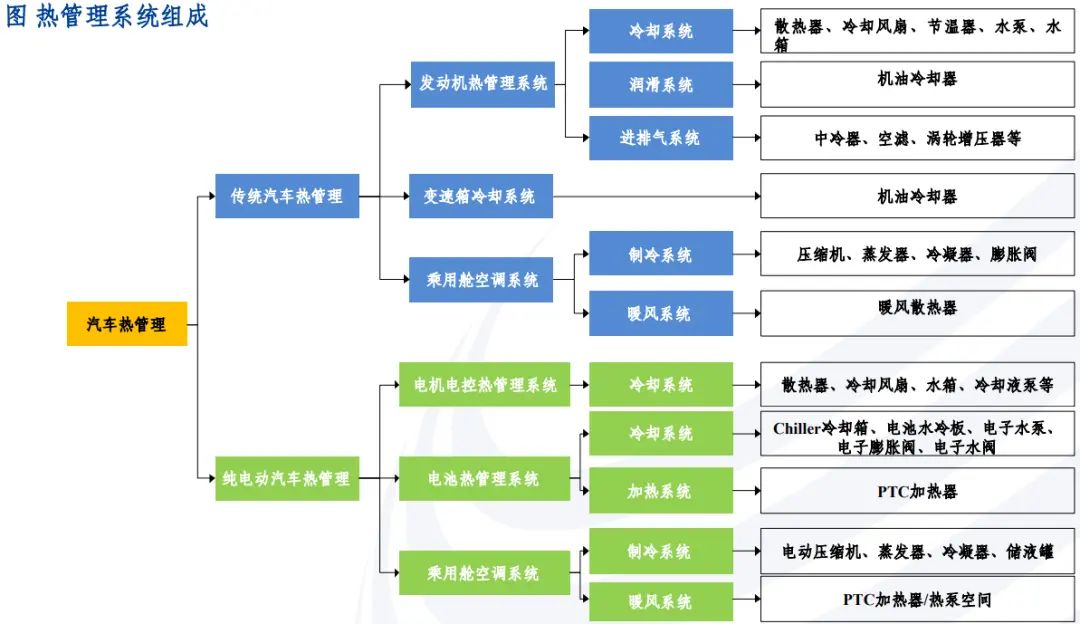

(1)高温环境下易电池热失控现象

出现电池热失控现象,电池包出现漏液和冒烟,严重时会导致起火和爆炸。

长期高温会导致电池容量快速衰减,降低其使用寿命。

(2)低温环境下放电性能变差

目前大规模使用的锂离子电池,在-30℃到45℃气温范围内电池放电均压和放电容量均随温度的降低而降低,进而影响新能源车的续航里程。

03

汽车热管理前沿技术及升级变化

1.油车到电车热管理系统的变化

油车到电车,由于动力总成发生变化,使得整车热管理在功能架构和技术方案上均产生一定变化。

(1)功能架构变化

发动机、变速箱取消,新增电池、电机和电控。电池同时需要制热和制冷,电机电控需要制冷;此外,纯电动汽车由于智能座舱和智能驾驶功能的提升,芯片算力大幅提升,部分车型新增了对芯片散热的需求。

(2)主要技术方案变化

乘员舱(空调系统):电车沿用了传统的“压缩机-冷凝器-膨胀阀-蒸发器”的制冷循环,区别仅是油车的压缩机由发动机带动,电车采用的是电动压缩机,由动力电池供能驱动。乘员舱的制热功能油车和电车区别较大,油车采用发动机运转的余热来给乘员舱加热,而电车由于取消了发动机,需要额外新增制热功能,通常采用的有PTC加热方案和热泵方案。

动力电池:动力电池的冷却方案有风冷、液冷和直冷;低温加热方案有电加热膜、PTC加热(水暖PTC)和热泵加热等技术方案。

2.汽车热管理制冷系统

(1)液冷是动力电池的主要冷却方式

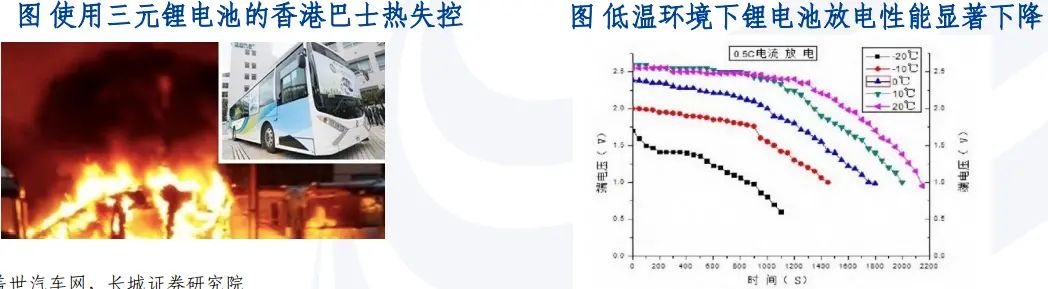

液冷是动力电池冷却的主流技术。动力电池的续航和工作环境温度有较大关联,因此动力电池的温度控制是三电系统热管理的核心,根据管理方式分类,动力电池包的冷却(温控)主要包括自然冷却、风冷、液冷、直冷四类,其中风冷一致性差,冷却效果难以控制,冷媒直冷技术难度较高,因此电池冷却的技术路线仍以液冷为主。

(2)冷媒直冷有望成为电池冷却新方案

冷媒直冷技术原理与空调制冷原理类似。通过压缩机将制冷剂气体压缩成高温高压的气体,然后进入前端冷凝器后,将制冷剂气体被冷凝成高温中压的液体,高温中压的液体通过膨胀阀碰撞,将低温低压的两相流进入蒸发器,蒸发器通过车舱空调蒸发器或是电池包内的冷板,制冷剂吸收热然后不断蒸发,最后变成气体通过膨胀阀回到压缩机完成整个循环。

冷媒直冷技术换热性能强、结构简单。1)换热性能强。相较于液冷系统利用冷媒与冷却液换热,再通过冷却液冷却电池,直冷系统可以减少一次换热过程,降低换热温差,且制冷剂在电池冷板内沸腾化热,换热能力显著增强。2)结构简化。原有的液冷系统借助Chiller来完成,然后再通过水泵水管到水冷板上,直冷技术可以直接将电池回路的冷却液系统彻底消除,在额外的空调回路中用制冷剂直接冷却电池,节省大量零部件以及成本。

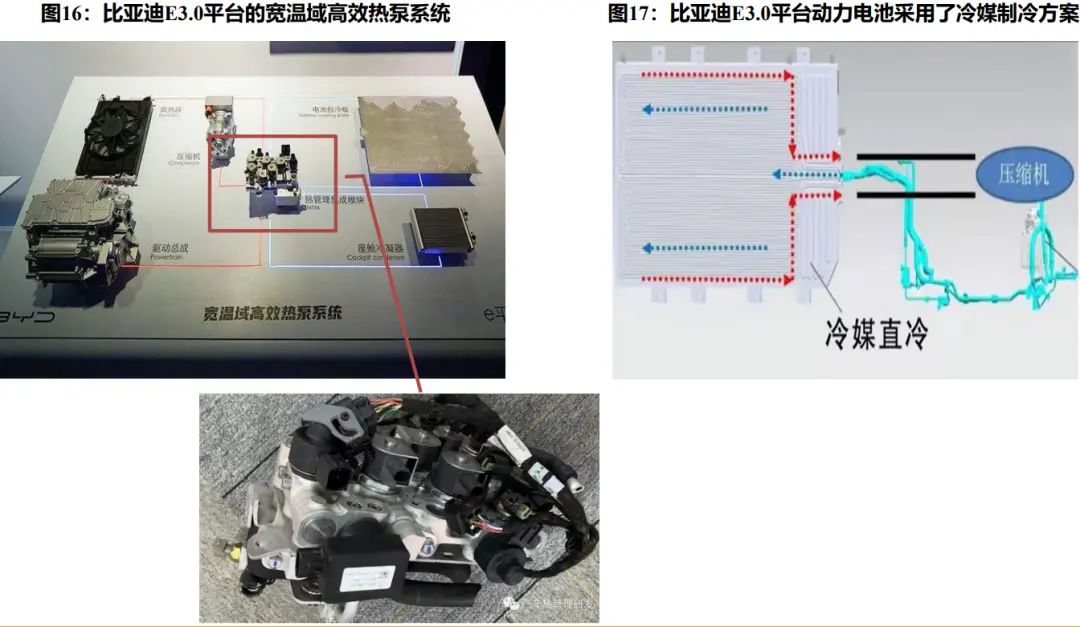

(3)冷媒直冷直热优秀案例:比亚迪海豚(图片|配置|询价)热管理系统

比亚迪海豚热管理系统:对热泵系统进行集成,用冷媒直冷直热替代传统冷却液。

1)宽温域热泵技术

运用阀岛结构对制冷剂回路大部分控制组件进行了集成,并通过将制冷剂回路和电机电控冷却液回路进行耦合,将电机电控的热量用于乘员舱制热或者电池包制热,提高热量利用效率,实现更宽的空调工作温域(-30℃—60℃)以及更长续航里程。

2)冷媒直冷直热

刀片电池上面采用了直冷直热技术以冷媒取代了传统的冷却液,直接对电池进行冷却和加热,直冷模式制热效果较好,但制冷剂用量大、成本高,且对电池一致性要求高,目前比亚迪电池包直冷直热技术属于全球首创。

3. 汽车热管理制热系统

(1)热泵空调逐步替代PTC空调

发动机热源消失,新能源车新增PTC加热器。由于发动机热源消失,汽车需额外的热源补充,才能维持空调系统高效运转。成本低、结构简单、工作稳定的PTC加热方案就成为了新能源汽车行业普遍采用的制热方案。根据其工作方式不同,PTC加热器可分为风暖式和水暖式。

PTC电加热严重降低续航里程。通常PTC电加热器功率都在6KW左右,每小时耗电6度,以带电量为70度电的蔚来ES6为例,PTC暖风使用一小时,电池耗电10%左右,对动力电池的消耗极大,严重影响了电动汽车的续驶里程。

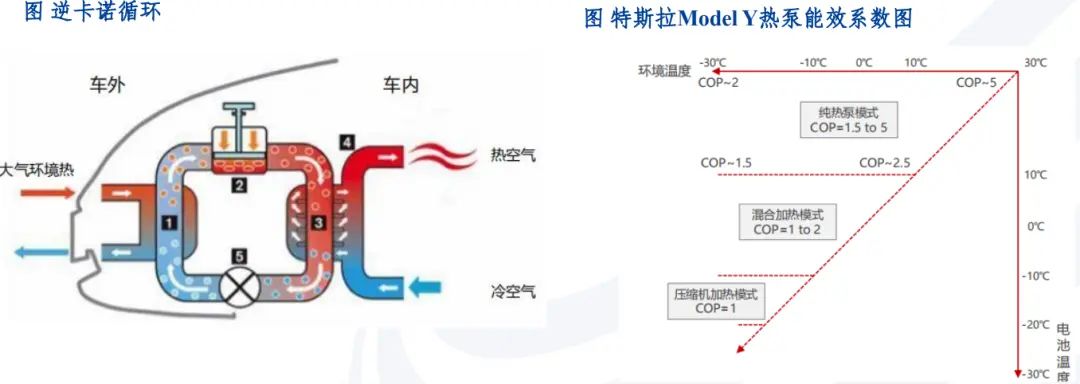

热泵空调制冷过程和传统空调一致,制热过程依靠系统的反向循环,将外界空气的热能强制转移到乘客舱的空调系统,整个热泵系统充当环境热量的“搬运工”,制热过程(逆卡诺循环)主要分四大循环过程:①冷媒从大气环境中吸收热量②吸收热量汽化后的冷媒被压缩,温度进一步升高③高温高压冷媒通过热传递加热舱内空气或冷却液④被加热的热空气吹入驾驶舱。

能效系数更高的热泵空调是未来空调系统的发展趋势。热泵通过制冷剂的气液转换,将空气中的热量转化为自身的内能,COP值(能效系数)比PTC加热高出2-3倍,可以有效延长20%以上的续航里程,即使在极低温度下,仍可保证COP大于等于1,而PTC能效系数永远小于1。

据我们计算,2022年热泵车型渗透率已经达到38%,预计后续随着比亚迪、特斯拉等车企旗下热泵车型的热销,越来越多的电动车企将布局热泵空调新能源车型,热泵渗透率有望持续提升。

(2)技术赋能,二氧化碳热泵大有可为

1)热泵空调类型

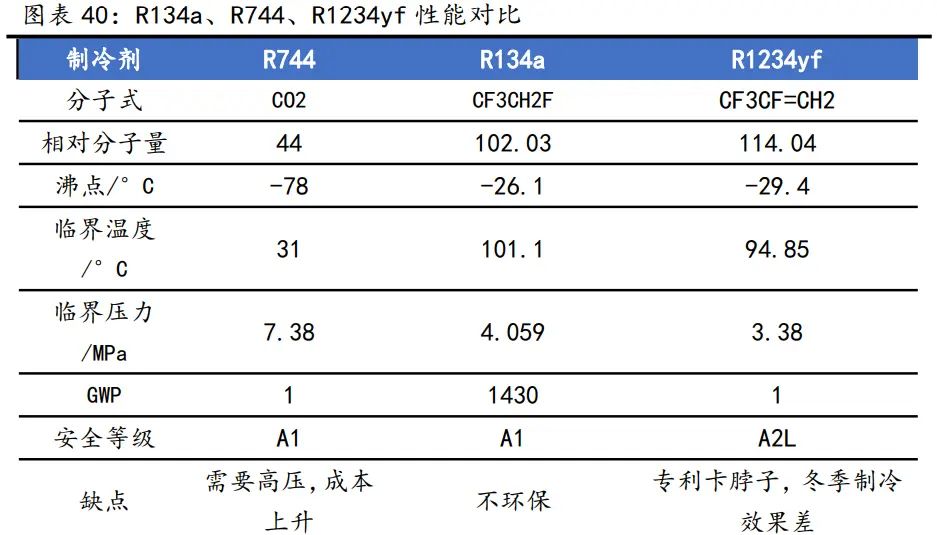

热泵空调取代PTC,已成为新能源汽车标配。热泵空调系统按照制冷剂不同可分为R134a、R1234yf和R744(CO2二氧化碳)等几种类型:

R134a型热泵是目前最常见的热泵,目前各种电动汽车的零部件设计、生产售后及维护大多依据R134a制冷剂物理性能设计。由于温室效应潜能值(GWP)高达1430,不环保,因此欧盟、美国分别决定自2017年、2020年起不再允许采用该制冷剂的车辆销售,欧盟规定未来使用的制冷剂GWP必须小于150。R134a制冷剂必将退出历史舞台。

R1234yf是新型冷媒,GWP为1,较为环保,但存在专利壁垒,且冬季性能较差。R1234yf与R134a有很多相似的参数,可直接将R1234yf灌注到原空调系统中工作,减少了研发制造成本。然而R1234yf被杜邦和霍尼韦尔公司专利垄断,短期内普及存在困难。并且R1234yf冬季性能较差,在-5度以下,R1234yf制热效果有限。因此R1234yf不是最佳技术路线。

R744(二氧化碳)是最好的替代品之一。R744的GWP为1、安全等级为A1,环保且安全。R744制热性能好,即使在-20℃下运行,COP也能达到2,明显高于R134a。但是由于R744沸点较低,制冷系统在工作时需要高压力,增加了新的研发制造成本。考虑到环保趋严以及热效率的差距,CO2热泵路线有望成为主流。

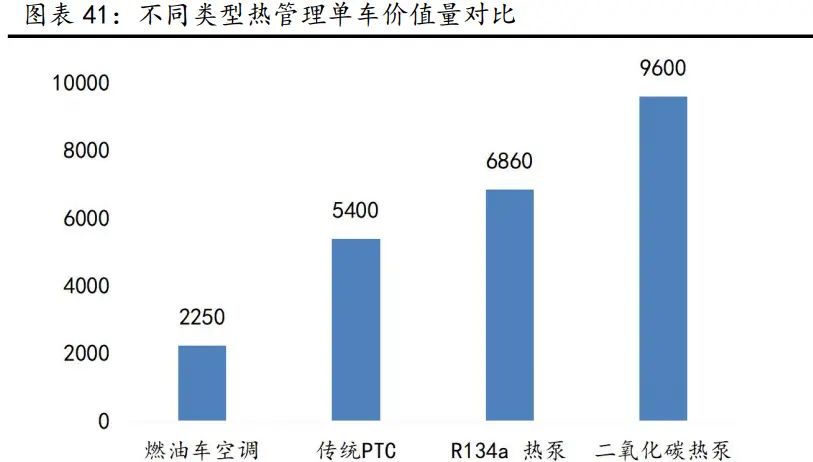

2)CO2热泵价值量较普通热泵大幅提升

CO2热泵需要整个系统有较强的抗高压和高温性能,因此对零部件抗压要求高。二氧化碳热泵系统高压出口的极限压力为18MPa,温度为180℃;而传统制冷剂R134a制冷系统的高压出口压力仅为1MPa,温度为80℃。因此CO2热泵对压缩机、管路和阀类等的抗高压、高温能力要求严格,同时需要压力传感器监测系统压力。此外,CO2易与管路材料等发生反应,技术难度加大。因此CO2冷媒对制冷空调系统的设计和制造提出了较高要求。

3)含CO2热泵的热管理系统单车价值量接近万元

传统燃油车空调系统单车价值量约为2250元,配备R134a热泵的热管理系统单车价值量约为6860元,而配备CO2热泵的单车价值量约为9600元,比R134a空调增加约2700元。价值量的增加主要体现在电动压缩机、空调管路、传感器和阀类等产品。随着热泵系统的推广以及技术改进,预计未来热泵系统价格将大幅降低。

4)国内厂商纷纷布局CO2热泵市场

三花智控已经在欧洲部分车型上实现CO2热泵配套,包括CO2电子膨胀阀、CO2截止阀/单向阀/调节阀、四通阀、气液分离器等。克来机电致力于研究二氧化碳高压管路系统(冷媒导管),目前已通过大众MEB的实验认证,并进入预批量生产供货阶段。

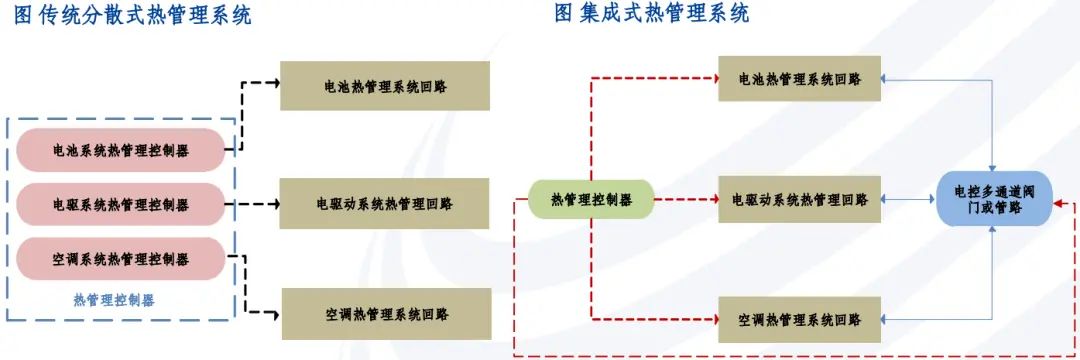

(3)新能源热管理系统集成化趋势明显

随着汽车向电动化和智能化方向发展,整车能量管理内容增多,对汽车能量管理的要求也越来越高。从整车层面对各子系统进行能量统筹管理将成为电动汽车未来的发展趋势。

传统分散式热管理系统特点:电池、电机电控和空调系统回路彼此独立,各自有一套完整的温控系统和管路系统;存在着某一系统用电加热系统制热的同时另一部件或系统在对外散热的过程,能量利用不充分;系统集成度较低,管路复杂、零部件数量多,成本较高。

集成式热管理系统特点:利用多通道阀门或管路,将电池、电机电控和空调系统中某些或全部回路连通,形成一个大循环回路;热管理控制器根据各部件的温控需求,控制压缩机、加热器、阀体等部件的开启或关闭,改变循环回路,统筹热量管理,减少能量的浪费;系统集成度高,控制逻辑复杂,难度较大。

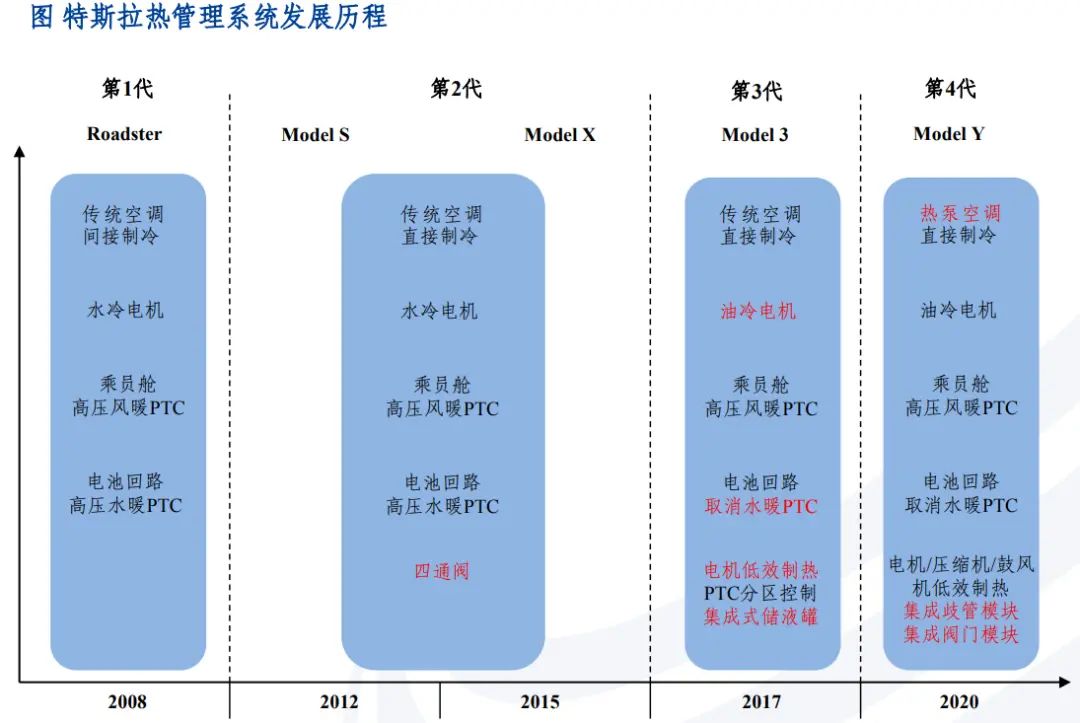

1)集成化趋势:特斯拉热管理系统发展历程

特斯拉热管理系统:首次应用于Roadster(图片),第四代热管理系统领跑行业。特斯拉热管理系统始于Roadster,历时十余年已形成第四代技术方案,应用于ModelY,成为热管理行业的领军者。

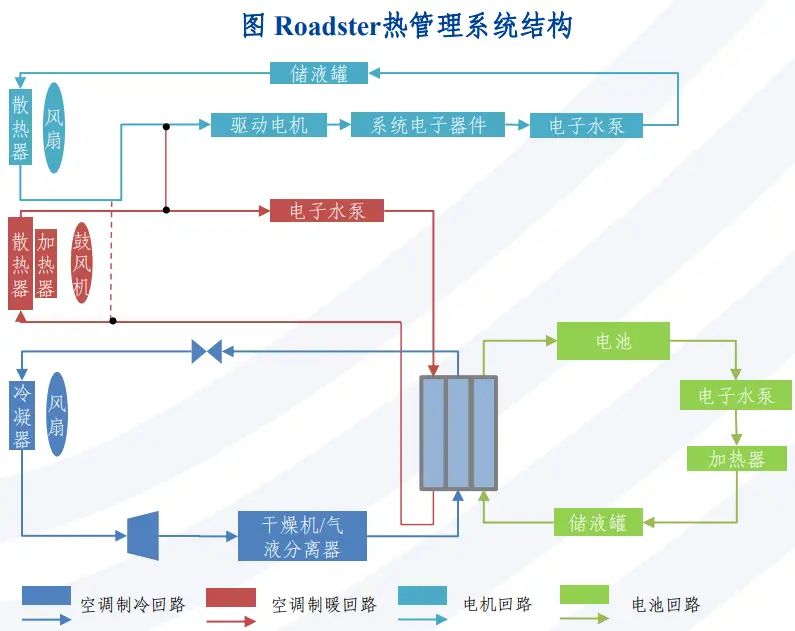

特斯拉热管理系统1.0:首次应用于Roadster,各回路耦合度较小。特斯拉第1代热管理系统应用于Tesla Roadster车型,包含电机回路、电池回路、空调暖通(Heating Ventilation and Air Conditioning, HVAC)回路和空调回路,各回路功能相对独立,不同回路之间的耦合度相对较小。

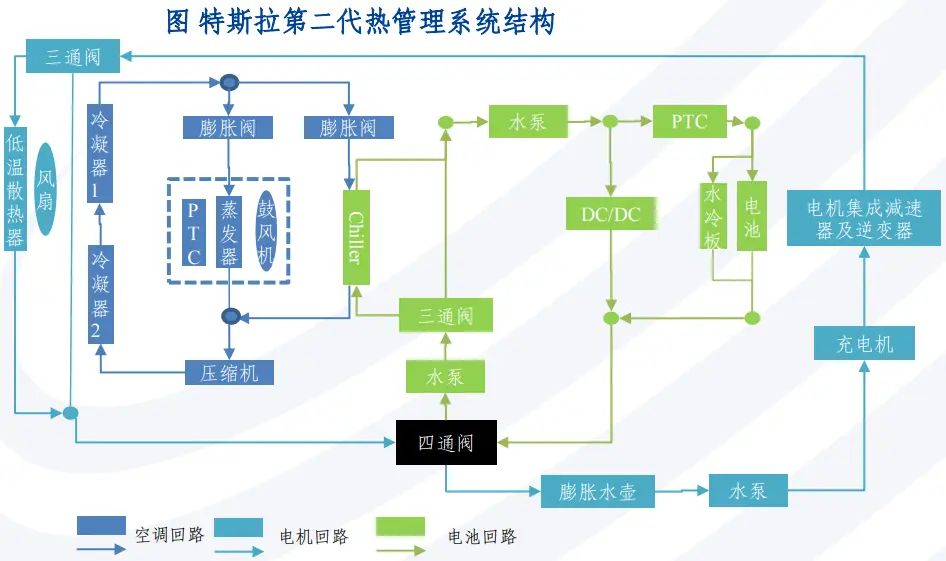

特斯拉热管理系统2.0:首次引入四通换向阀,电机和电池回路相互耦合。特斯拉第2代热管理系统应用于ModelS/X车型,相对于第1代热管理系统,集成度更高,首次引入四通阀控制结构,可实现电机回路与电池回路的串并联模式。

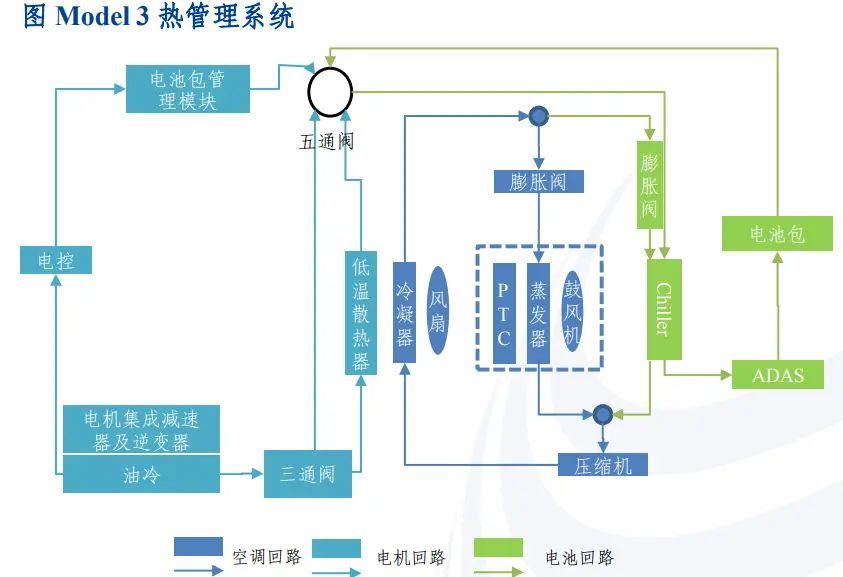

特斯拉热管理系统3.0:自主研发Super bottle,集成度提升。特斯拉第3代热管理系统应用于Model3车型,相对于第2代热管理拓扑结构,在风暖PTC、驱动电机和储液罐结构设计上均有较大的技术创新,同时结构设计上更凸显集成化。

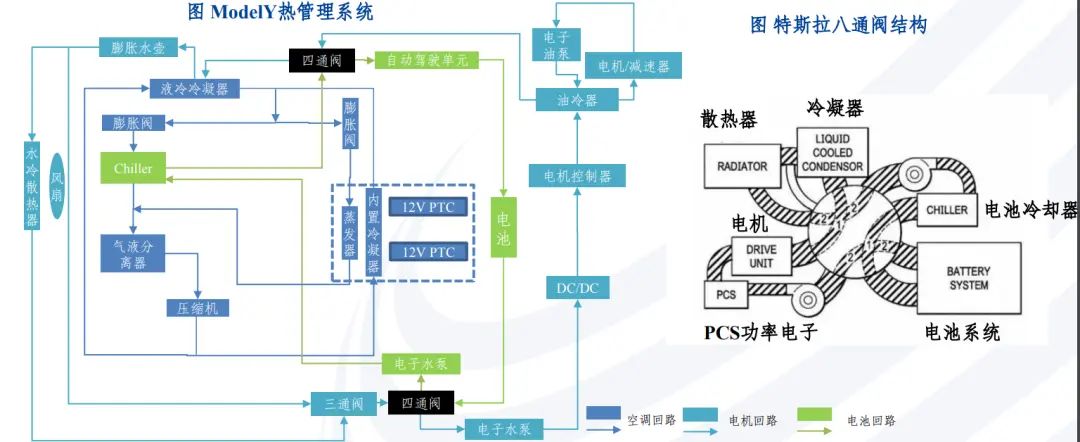

特斯拉热管理系统4.0:首次引入热泵空调,八通阀高效连接三大回路。ModelY所搭载的整车热管理系统首次引入了热泵空调系统,取消了乘员舱的高压PTC,乘员舱新增了两个低压PTC,配合压缩机和鼓风机的低能效制热模式,可以为系统补偿热量,保证热泵系统在低温时的工作性能。

ModelY新一代热管理系统的集成度大幅提升。能量上,这一代热管理系统构建了更加复杂的热量转移路线,综合管理整车中各系统的热量释放和需求,协调平衡整车的热量,满足各个系统的温度要求。结构上,整个系统的集成度大幅提升,采用了集成歧管模块和集成的阀门模块,通过水路侧的八通阀和冷媒侧的电磁阀来实现冷媒和冷却液在不同的回路中换热,实现整车热管理的各项功能。ModelY热管理系统虽然功能复杂但集成度高,因此在前机舱中只占据很小的体积。

ModelY热管理系统主要的硬件组成:5个换热器(乘员舱蒸发器、乘员舱冷凝器、电池冷却器、液冷冷凝器、室外换热器)、1个压缩机、2个电磁阀、6个电子膨胀阀、1个气液分离器、2个电子水泵、1个八通阀、1个水壶。

2)热管理系统集成度持续提升——华为TMS

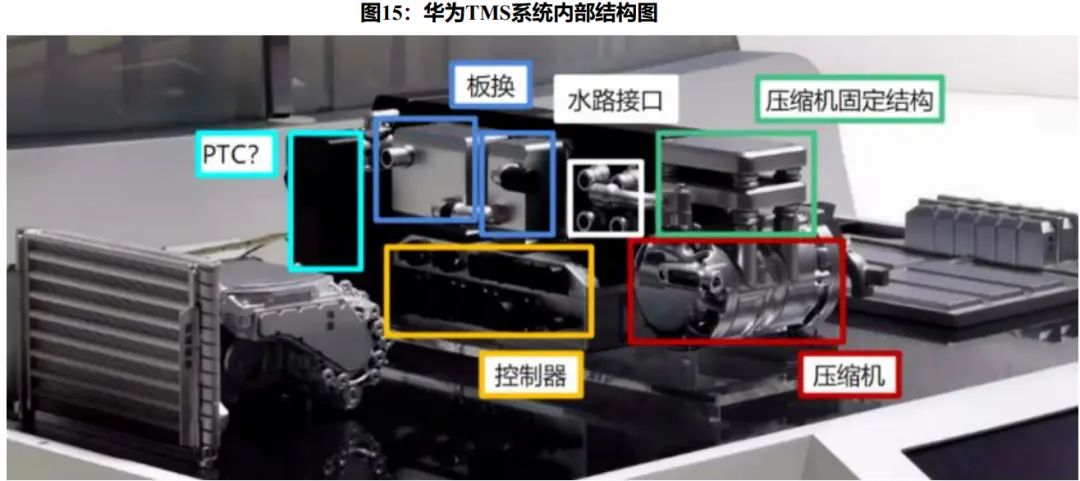

1体化设计:华为TMS采用了一体化的设计,综合考虑乘员舱、动力电池和电机电控的制冷和制热需求,达到整车能效最优+体验最优+性能最优。

2个高度集成:(1)部件方面,华为TMS将压缩机、储液罐、电子水阀、电子膨胀阀等12个主要零部件集成为一体,并且用基板代替了传统的管路通道,使管路数降低了40%,部件数量降低了10%,转配工作量降低60%。(2)控制方面,TMS将传统热管理系统各部件的ECU集成为了一个EDU,有效地降低了系统故障率,大幅提升了系统的可靠性并降低了系统成本。

3大提升:(1)将热泵系统最低温度从-10℃改进至-18℃;(2)开创智能化自标定方法,提高标定效率,将标定周期从120天缩短至45天;(3)用户体验提升,千人千面,智能控温。

3)热管理系统集成度持续提升——比亚迪E3.0

比亚迪在E3.0平台上采用了热管理集成模块:以热泵电动空调压缩机为基础,一体化热管理控制模组为核心,为不同零部件(驾驶舱、动力电池、电驱动)分配整车产生的“冷量”和“热量”。

两个亮点:(1)采用了与特斯拉相类似的集成模块设计,运用阀岛的方案把冷媒侧回路和组件进行了集成;(2)电池包中使用了直冷直热的方案,直接用冷媒代替了水路。

04

汽车热管理回路

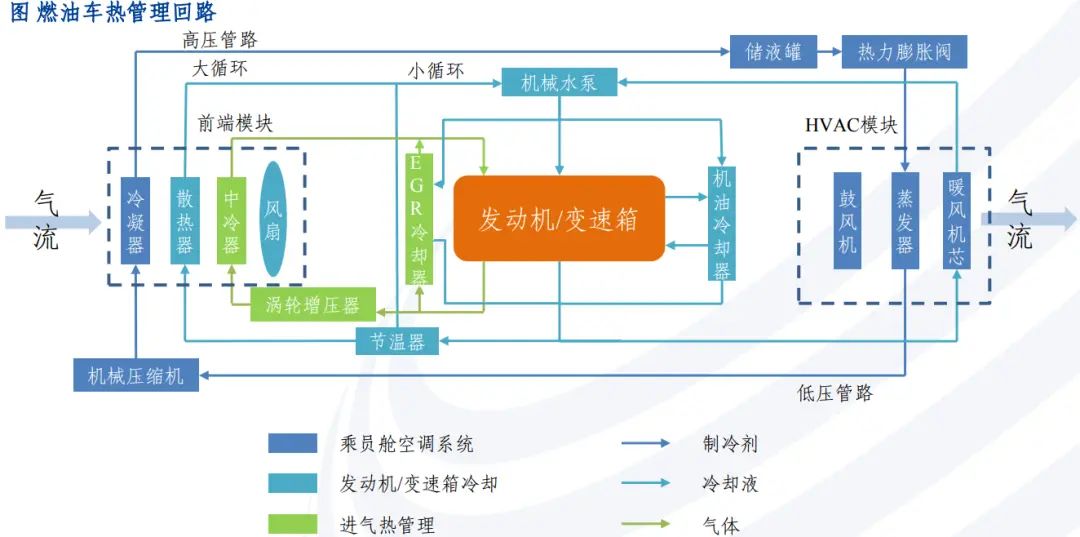

1.燃油车:发动机/变速箱冷却+乘员舱空调系统+进气热管理

发动机/变速箱冷却:发动机冷却需要水路循环,温度较低时节温器关闭,冷却液走小循环;温度较高时节温器开启,冷却液走大循环,通过散热器与风扇给冷却液降温,使发动机保持在最佳工作温度;变速箱冷却依靠油冷。

空调系统:制热主要是依靠发动机的余热,高温冷却液将热量传递到空气,鼓风机将其送入乘员舱;制冷则是利用蒸发器中制冷剂气化带走周围空气热量,由鼓风机将冷气送入乘员舱,再通过冷凝器将高压气体重新液化进行循环。

进气热管理:中冷器可以降低进入发动机的空气温度,EGR是将部分废气降温后送入发动机再次燃烧。两者共同作用提高发动机进气量和燃烧效率。

2.纯电车:三电系统热管理+乘员舱空调系统

三电系统热管理:动力电池高效工作温度区间窄,制热时通过PTC进行加热,制冷时PTC关闭,通过Chiller热交换器与空调系统并联,使冷却液降温,流经电池水冷板,带走动力电池热量;电机电控等功率器件串联,通过散热器和风扇给冷却液降温,带走热量,液冷是主流,油冷的性能更佳。

空调系统:制冷原理与传统燃油车相同;由于没有发动机,制热需要新增制热系统,主要有PTC制热与热泵空调两种模式。PTC制热是通过热敏电阻加热周围空气,由鼓风机将暖气送入乘员舱;热泵空调通过四通阀改变制冷剂流向,通过冷凝器中高压气体液化产生的热量加热周围空气,由鼓风机将暖风送入乘员舱。相较于PTC制暖,热泵空调更加节能,可以增加电动车续航里程。

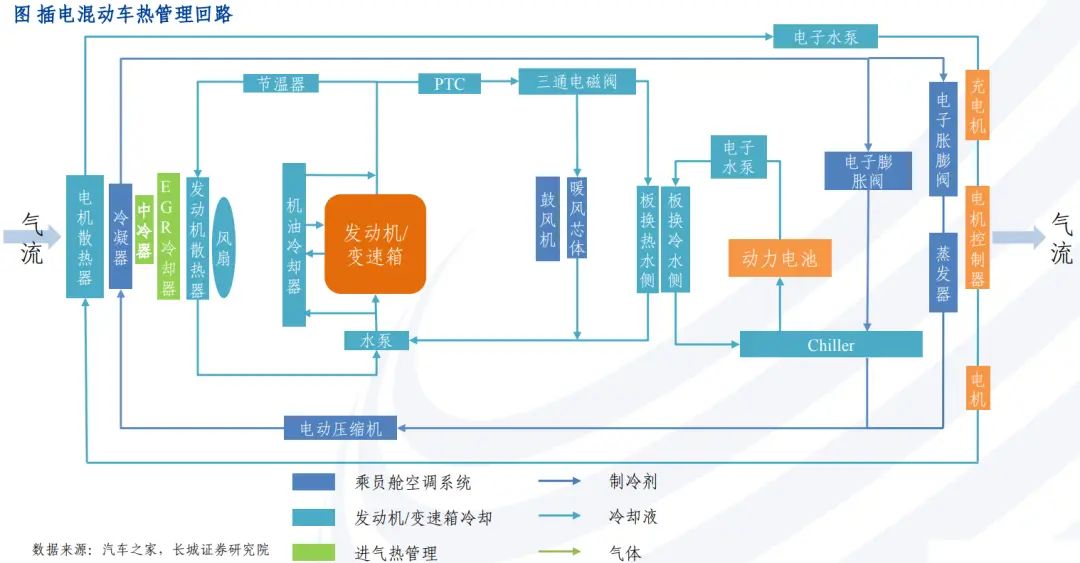

3.插电混动车:发动机冷却+三电系统热管理+乘员舱空调系统

插电混动车热管理系统是燃油车与纯电车系统的综合。

发动机/变速箱冷却:发动机/变速箱冷却机理与燃油车类似,主要依靠液冷与油冷。

三电系统热管理:三电系统热管理机理与纯电车类似。

空调系统:制暖既可以依靠发动机余热,也可以通过热泵空调制热;制冷机理与燃油车类似。

05

电动化带动热管理系统单车价值量提升

1.传统燃油车价值量

传统燃油车热管理系统主要分为空调系统和发动机系统热管理系统两部分,整体热管理系统价值量大约2800元。

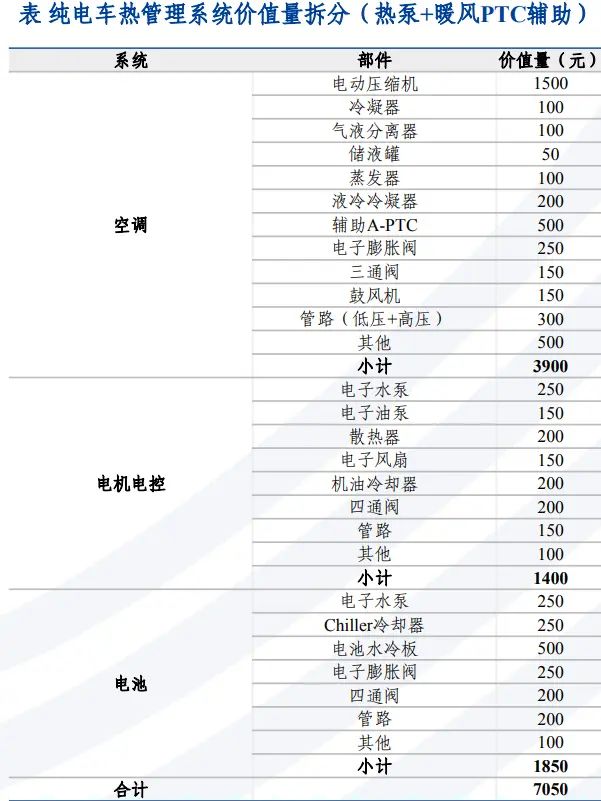

2.纯电车热管理系统价值量

纯电车热管理系统舍去发动机冷却系统,主要分为空调系统和三电系统热管理系统两部分,整体热管理系统价值量大约7050元。

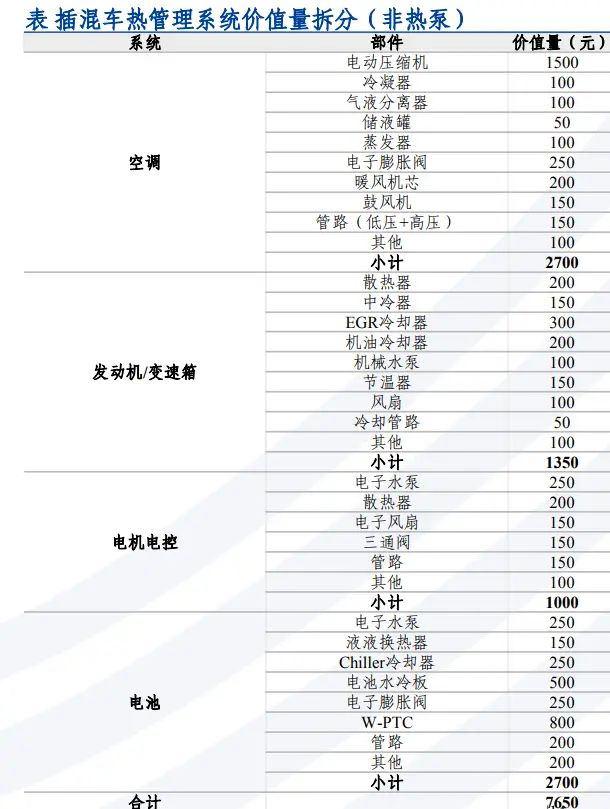

3.插电混合动力车热管理系统价值量

纯电车热管理系统主要分为空调系统、发动机冷却系统和三电系统热管理系统三部分,整体热管理系统价值量大约7650元。

4.新能源汽车热管理系统单车价值量大幅提升

纯电动汽车整车热管理系统由于新增部件以及组件升级等因素推动热管理系统单车价值量大幅提升。一方面,纯电动汽车相较于传统燃油车新增了如电池冷却器、电池水冷板、水暖PTC/热泵系统等核心组件,另一方面原有的核心组件如压缩机、蒸发器等由于升级带来价值量的增加。

整体来看,纯电动汽车的整车热管理系统单车价值量高达7000元左右,相比于传统燃油车提升2倍以上。

06

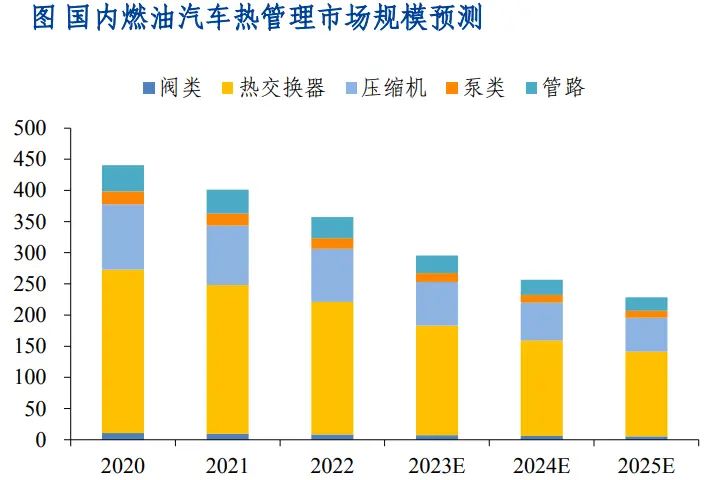

国内汽车热管理市场规模预测

1.2025年国内新能源车热管理市场规模有望达到929亿元,CAGR约23%。

假设1:22年纯电乘用车热泵和非热泵热管理系统平均单车价值量分别为7800元和7500元,插混乘用车热泵和非热泵热管理系统平均单车价值量分别为8350和7950元,未来受原材料价格回落、热泵技术成熟、热管理系统集成度上升等因素影响,热管理系统价值量呈逐步下降趋势。

假设2:我们预测2025年国内新能源车销量有望达到1243万辆,电动化率达到50%。

2.燃油热管理市场规模缓慢下滑

3.新能源热管理市场规模有望快速增长

受益于电动化进程加速,新能源热管理市场规模有望快速增长,根据我们测算,2025年阀、热交换器、压缩机、泵、管路五大细分赛道的市场规模分别约为115亿元、215亿元、193亿元、76亿元和78亿元,23-25年整体CAGR=23%。

07

汽车热管理产业链、竞争格局及细分赛道

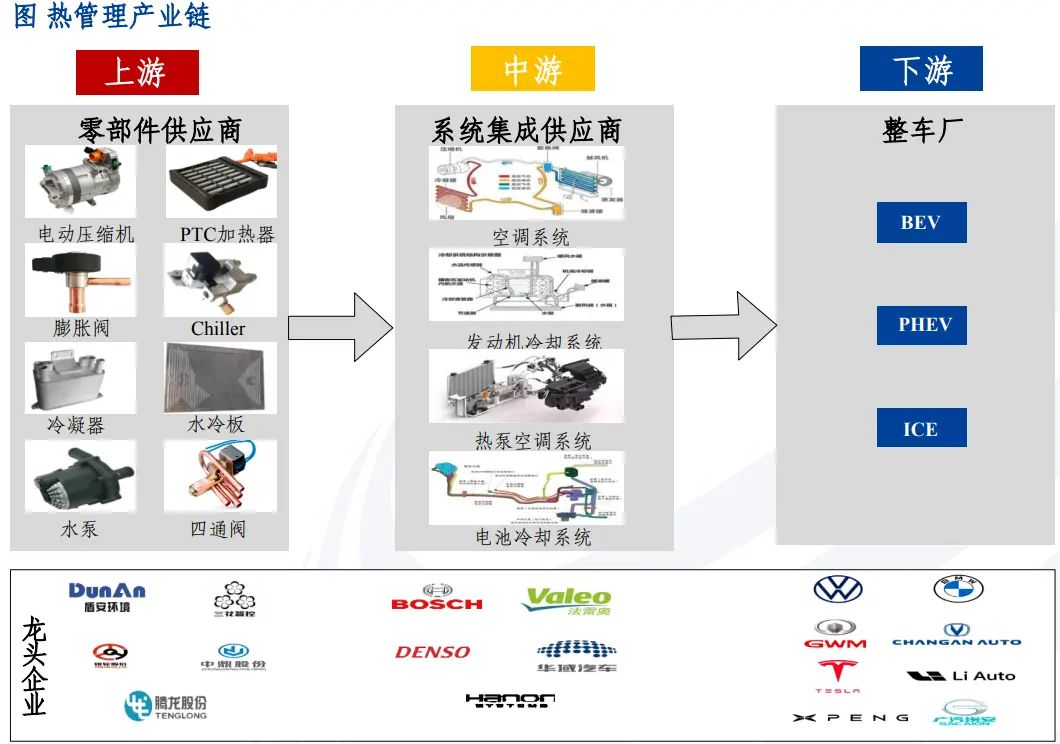

1.新能源汽车热管理产业链

新能源热管理系统产业链中产品更复杂:由于其热管理系统的覆盖范围、实现方式相较传统燃油汽车发生了较大改变,其对于零部件节能性、安全性等方面的要求相对更高。上游零部件中新增了Chiller、PCT加热器、四通阀等零部件,中游热管理系统中的热泵空调系统、电池冷却系统使得系统复杂程度进一步上升。

新能源汽车产业链中游主要包括空调热管理系统、电机电控冷却系统以及电池热管理系统等模块或者总成,由上游水泵、冷凝器等零部件组装而成,为下游整车提供功能安全和使用寿命的保障。

2.汽车热管理行业的参与者

汽车热管理行业的参与者可以分为两类:

(1)国际

国际零部件巨头如电装、法雷奥、马勒和翰昂等。国际巨头的行业进入时间早,先发优势明显,技术成熟领先,产品线丰富齐全,且均具有系统化集成能力,占据当前汽车热管理行业较高的市场份额。

(2)国内

国内热管理系统中的零部件供应商业务升级。这些企业原本深耕某一细分赛道,在单一产品市场具有领先优势,随着当前下游的电动化持续推动和升级,抓住行业机会实现业务升级,逐步扩展业务,提升系统化集成产品的能力。主要包括三花智控、拓普集团、银轮股份和飞龙股份等。

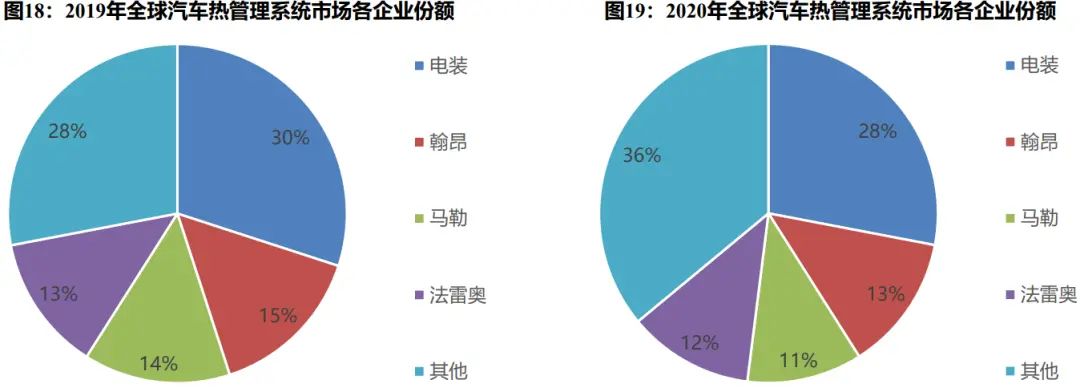

3.目前四家国际巨头仍占据汽车热管理市场主要份额,国内企业正快速追赶

从数据来看,电装、翰昂、马勒和法雷奥四家企业凭借着先发优势占据了全球60%以上的市场份额,其中电装以接近30%的市占率为全球汽车热管理行业的龙头。国内企业如三花、拓普、银轮、飞龙等正快速发展,市场份额也在持续提升。

4.新能源汽车热管理主要细分赛道

我们梳理了新能源汽车热管理相关的主要六大赛道,分别为阀类(电磁阀、电子膨胀阀、四通阀等)、泵类(电子水泵、电子油泵)、电动压缩机、换热器(空调箱、前端模块、电池冷却器、电池水冷板、芯片冷却)、管路以及冷媒冷却液集成模块。

08

相关公司

1.新能源汽车热管理行业各公司业务布局

2.国际

(1)电装:丰田集团核心零部件企业

电装是丰田集团的零部件核心企业。电装业务包括车载和非车载两大部分,其中车载业务包括五个领域,分别为:电气化系统、动力总成系统、热管理系统、汽车电子和先进设备。

汽车热管理业务主要产品:公司热管理产品布局全面,从泵(电动水泵)、阀(电子膨胀阀、电磁阀、多通阀)、(电动)压缩机、换热器(蒸发器、冷凝器、水冷冷凝器、电池冷却器等)等零部件到整个热泵空调系统集成均有布局。

客户结构:电装第一大客户为丰田,2022财年丰田收入占比51%,其他客户包括本田(7%)、Stellantis(4%)、福特(2%)、通用(2%)、斯巴鲁(2%)、铃木(2%)等。

营收和净利润:2022财年电装实现营收451.49亿美元,同比基本持平;实现归母净利润21.60亿美元,同比增长90.64%。(收入按Wind历史汇率换算)

收入结构:2022财年公司热管理业务收入104.94亿美元,在总收入中占比23.20%,为公司第二大业务。

(2)翰昂:韩国汽车热管理解决方案供应商

翰昂是全球知名的汽车热管理解决方案提供商。翰昂是韩国最大的车用空调系统企业,1986年由福特和韩国万都合资成立;后成为伟世通的子公司;2015年伟世通转让全部股份后正式改名为翰昂。

汽车热管理业务主要产品:翰昂在热管理领域同样布局全面,包括泵(电子水泵)、阀(电子膨胀阀、多通阀、电子截止阀)、管路系统、(电动)压缩机、换热器(前端模块、空调箱)等单一零部件以及整套热泵系统解决方案。

客户结构:2021年公司分客户的营收占比为现代(47%),福特(12%),大众(9%),通用(6%),Stellantis(4%)。

营收和净利润:2021年翰昂实现营业收入61.80亿美元,同比下降2.17%;实现归母净利润2.59亿美元,同比增长156.44%。(收入按Wind历史汇率换算)

(3)马勒:通过多次收购完成热管理业务布局

马勒的汽车热管理业务发展迅速。德国马勒成立于1920年,目前拥有发动机系统和组件、滤清器和发动机外围设备、热管理、电子和机电一体化以及售后市场五个业务单元。其中,马勒的热管理业务部门成立于2013年,并于2013年收购整合了贝洱公司,于2015年收购了德尔福的热管理部门,进一步完善了在热管理领域的布局。

汽车热管理业务主要产品:马勒热管理产品主要包括泵类(电动水泵)、电动压缩机、换热器(空调箱、前端模块、电池冷却器等)以及热管理系统集成产品。

营收和净利润:2021年公司实现营业收入109.33亿欧元,同比增长11.86%;实现归母净利润-1.08亿欧元,同比亏损幅度缩窄。收入结构:2021年马勒热管理业务收入38.65亿欧元,占比35%,为公司第一大业务。

(4)法雷奥:热管理行业领先供应商

法雷奥是热管理行业领先供应商。法雷奥是法国大型汽车零部件企业,包含四大业务领域,分别为:舒适与驾驶辅助系统、动力总成系统、热管理系统和视觉系统。

汽车热管理业务主要产品:法雷奥热管理业务主要包括换热器(前端模块、空调箱、电池冷却板等)、(电动)压缩机和热泵系统集成等。

营收和净利润:2021年法雷奥实现营业收入172.62亿欧元,同比增长6.83%;实现归母净利润1.75亿元,同比扭亏为盈。

收入结构:2021年,法雷奥热管理业务实现营业收入39.26亿欧元,同比增长6%,占公司总营收比例为23%,为公司第三大业务,收入规模次于视觉系统和动力总成系统业务。

3.国内

(1)三花智控:制冷零件龙头,热管理开启第二成长

公司专注于冷热转换、温度控制的环境热管理解决方案业务。公司以热泵技术和热管理系统产品的研究与应用为核心,专注于冷热转换和温度控制的环境热管理解决方案开发,主要业务包括制冷空调电器零部件业务和汽车零部件业务两大板块。

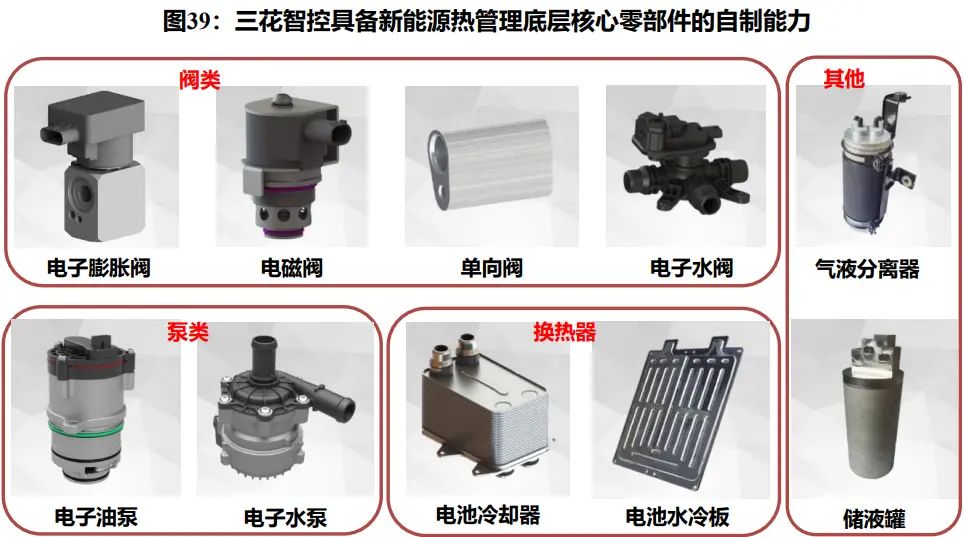

三花智控热管理产品谱系齐全,具备底层核心零部件的自制能力。三花在新能源汽车热管理领域拥有广泛的产品布局,主要包括泵类(电子水泵、电子油泵)、阀类(热力膨胀阀、电子膨胀阀、电磁阀、电子水阀等)、换热器(电池冷却器、水冷板)以及其他部件(气液分离器、储液罐等)。广泛的产品布局使得公司具备新能源汽车底层核心部件,特别高壁垒阀件的自制能力。

以阀、泵、换热器为基础,积极向组件延伸,具备集成化供货能力。以特斯拉为代表的具备强大自研能力的车企开始跳过传统热管理Tier1直接对接Tier2并自己主导整车热管理系统的设计开发。三花具备核心底层部件的能力,积极与特斯拉对接并向组件总成供货发展,从Tier2向Tier1转变并大幅提升了公司的单车配套价值量。且三花具备垂直一体化能力,集成组件业务竞争力领先。

国内外业务布局完善,属地化服务增加客户粘性。公司制冷业务和汽零业务均实现了全球布局。其中,汽零业务在国内的杭州、绍兴、海外的墨西哥、波兰和印度均有产能布局;此外,公司还在美国、日本、韩国、德国等地建有技术中心或销售据点,属地化服务当地客户,增加与客户的绑定关系。

(2)拓普集团:后起之秀,积极布局系统级产品

拓普集团,Tier0.5级供应商。拓普集团于1983年成立,总部位于中国宁波,在汽车行业中已专注笃行近40年。公司是一家从事汽车核心零部件研发、生产与销售的模块化供应商,设立伊始聚焦橡胶减振产品与隔音产品。后经逐步发展,目前公司主营业务包括汽车NVH减震系统、内外饰系统、轻量化车身、智能座舱部件、热管理系统、底盘系统、空气悬架系统、智能驾驶系统共八大业务板块。

依托汽车底盘电子技术,进入热管理系统领域。公司依托前期研发IBS智能刹车系统过程中所形成的电控及精密制造的能力,横向拓展开发出新能源汽车热管理系统并实现第一代产品的量产。目前,公司热管理系统产品已经迭代到第二代,可以提供水侧和剂侧独立的部分集成方案,也可以提供高度集成的方案,后续有望持续实现客户突破。

(3)银轮股份:热管理行业老将,新能源业务发力

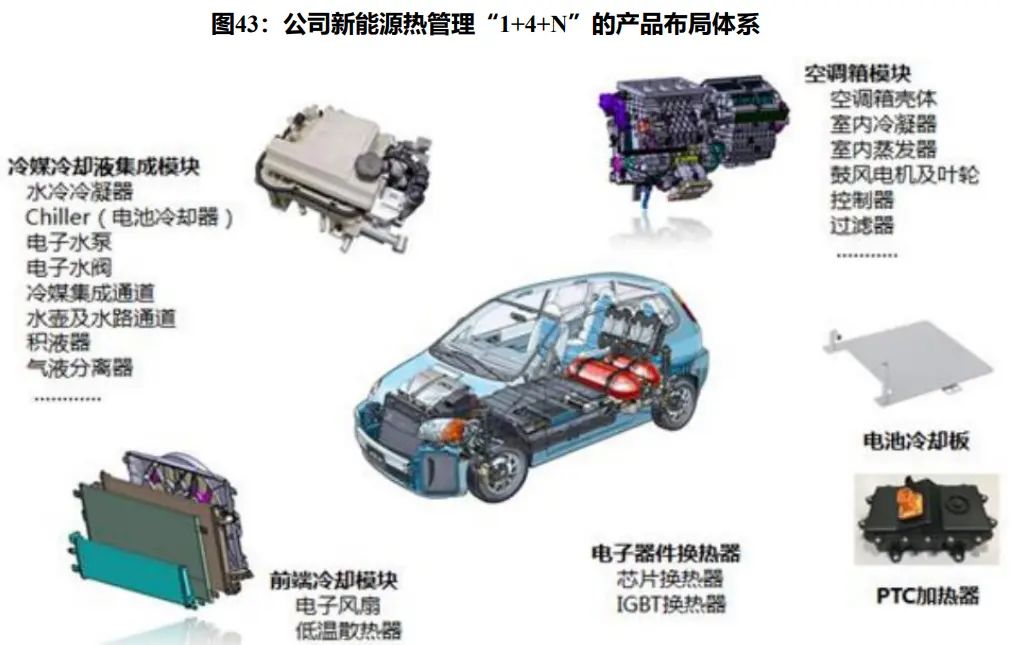

公司在新能源热管理领域拥有全面的产品布局。通过不断加大研发投入,公司逐步形成了“1+4+N”的新能源汽车热管理产品布局。

“1”指的是一整套新能源热管理系统;“4”代表的是构成系统的四大主要模块,分别为冷媒冷却液集成模块、前端模块、空调箱以及车载电子冷却系统;“N”指的是组成各大模块的零部件,包括Chiller、高低温水箱、水空中冷器、油冷器、电控单元、电子水泵、冷凝器、电子风扇、管路和铸件等。

公司新能源热管理业务覆盖优质客户。公司新能源热管理业务面向全球市场,下游客户分布广泛,进入了大量优质客户的供应链体系,其中海外客户包括国际知名电动车企业:沃尔沃、保时捷、通用汽车、福特等;优质自主包括比亚迪、吉利、长城、广汽埃安、长安等;新势力客户包括蔚来、理想和小鹏等;Tier1客户则主要包括宁德时代。

(4)盾安环境:积极拓展新能源热管理的冷配龙头

公司业务聚焦三大板块。公司主要业务包括制冷元器件、商用制冷空调设备以及汽车热管理产品。其中,制冷元器件业务产品主要包括电子膨胀阀、四通阀、截止阀、电磁阀和换热器等;商用制冷空调设备产品主要为商用冷水机组以及核电、轨交等特种制冷空调系统机组;汽车热管理业务主要产品包括车用热力膨胀阀、车用电子膨胀阀和电子水泵等。

盾安热管理为新能源热管理系统核心零部件供应商。盾安在新能源汽车热管理方面的客户主要包括比亚迪、吉利、蔚来、理想等主机厂以及法雷奥、空调国际、马瑞利、三电、拓普和银轮等Tier1厂商。技术方面,盾安在大口径电子膨胀阀系列产品上目前处于领先地位。看好公司在主机厂的二供策略下持续拓展新能源汽车热管理业务。

END

想要获取海量投研信息?

想要了解事件背后的逻辑、最硬核的投研逻辑?

(更多投研内容可关注公众号《 投研锋向 》加入社群,体验更多0预期差纪要信息)

免责申明:以上内容仅供学习交流,不构成投资建议。

来源:投研锋向

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台