01

背景介绍

高功率电子设备的发展,使得兼具超高导热性和电绝缘性的热管理材料需求日益迫切。铜与金刚石结合具有巨大潜力 —— 金刚石导热性优异,铜是常见散热材料,但现有研究多聚焦于金刚石颗粒增强铜基复合材料,这类材料虽导热性可达 500-800 W/(m・K),却因导电无法满足绝缘需求;而氮化铝(AlN,约 180 W/(m・K))、氧化铝(Al₂O₃,约 30 W/(m・K))等绝缘材料,导热性又难以应对高功率设备的散热需求。

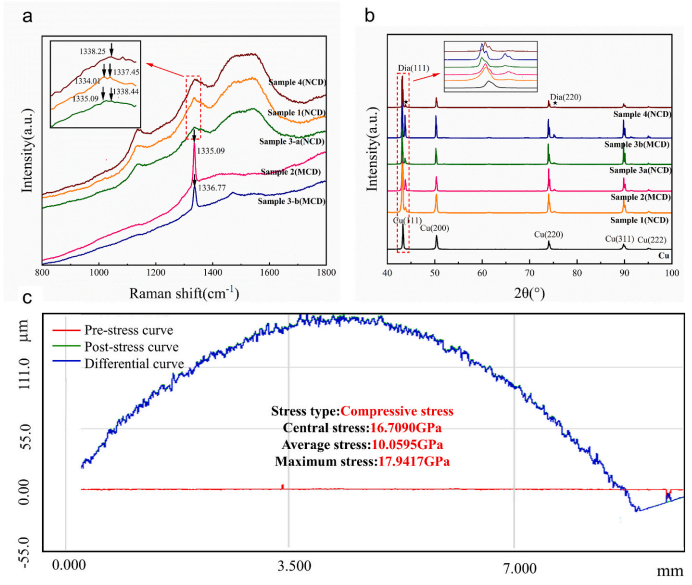

此外,铜与金刚石的晶格失配(>50%)和热膨胀系数差异(铜 16.5×10⁻⁶/K,金刚石 2×10⁻⁶/K),导致铜基金刚石薄膜易出现翘曲、开裂甚至分层,成为技术瓶颈。

02

文章亮点

本研究的核心亮点在于突破了上述瓶颈。

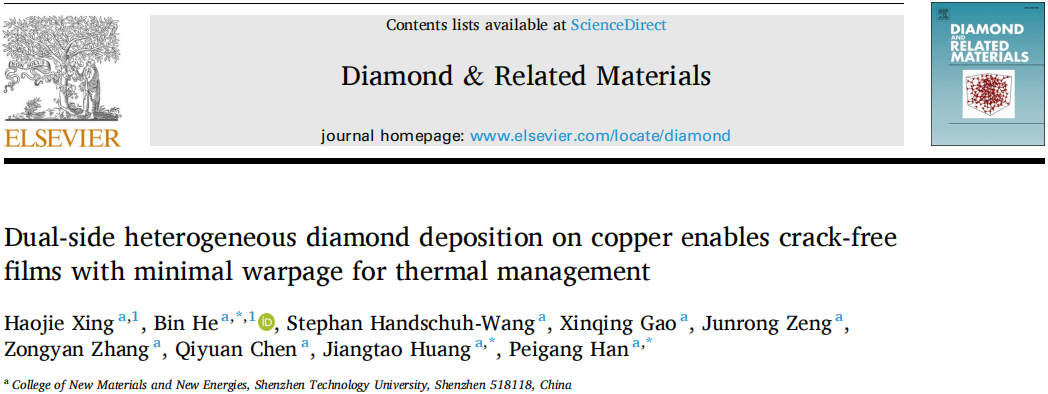

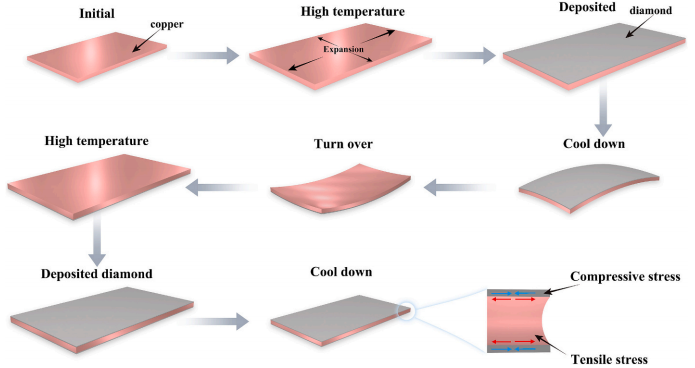

研究首先揭示了基板厚度的关键影响:0.5mm 薄铜基板单面沉积纳米金刚石(NCD)时,翘曲严重(曲率半径 55.53mm)但薄膜完整;1.5mm 厚铜基板单面沉积 NCD 时,翘曲减轻(曲率半径 219.4mm),却因压应力累积导致薄膜大量开裂。

为平衡这一矛盾,研究团队开发了双面对称异质沉积策略:先在一面低温(700℃)沉积 NCD 以缓解应变,再在另一面沉积微晶硅金刚石(MCD)实现应力抵消。

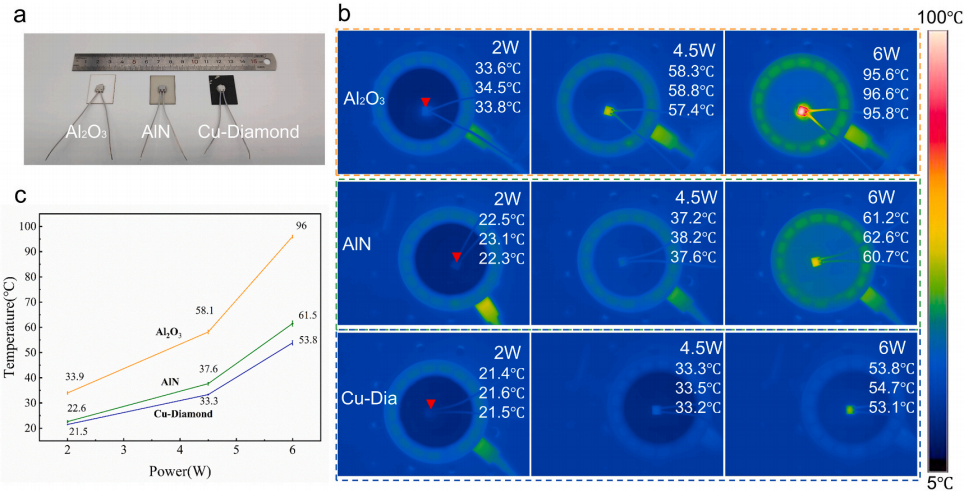

结果显示,该策略使翘曲半径提升至 395.03mm(较单面沉积增加 711%),且两侧 5μm 厚的薄膜均无裂纹。热性能测试中,6W 功率下,该复合材料热端温度比 AlN 低 7.7℃,比 Al₂O₃低 42.2℃,散热优势显著。

03

图文解析

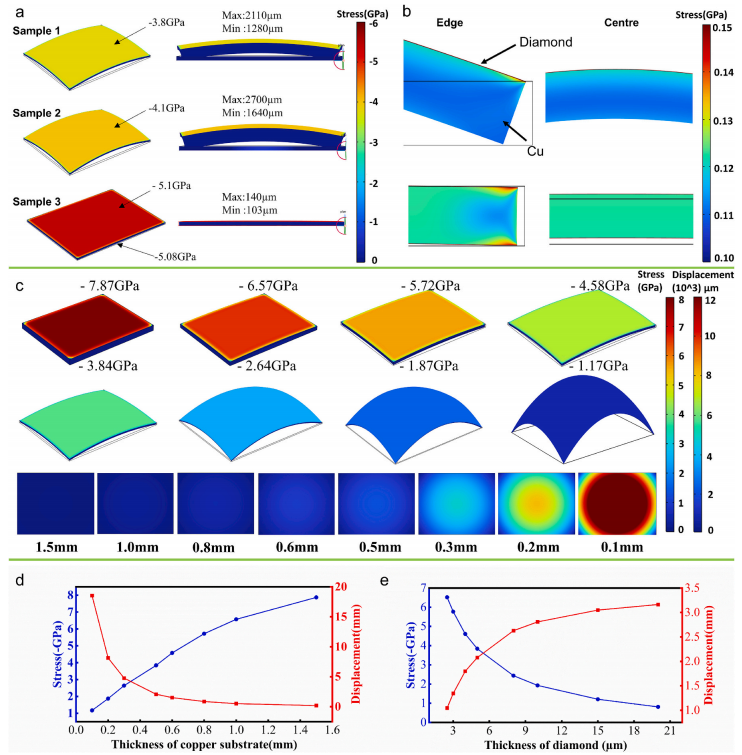

图4. (a) COMSOL模拟的样品1-3的残余应力与变形。(b) 单面或双面沉积金刚石的铜基底的变形对比。(c) 取决于铜基底厚度的计算应力与位移。(d) 取决于基底厚度的金刚石膜内应力与样品位移。(e) 取决于金刚石膜厚度的金刚石膜内应力与样品位移。

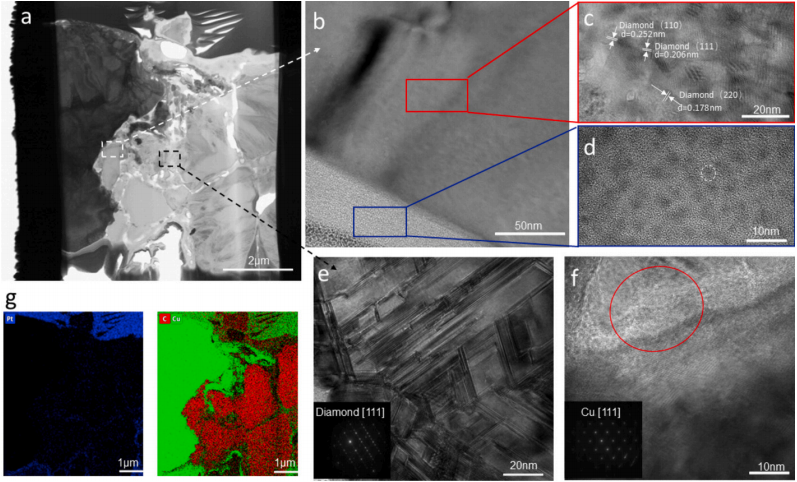

图5. (a) 样品3的MCD层的透射电子显微镜(TEM)界面形貌;(b) 图a中白色框区域的放大图;(c–d) 图b中各区域的高分辨率图像。(e) 图a中黑色框区域的放大图;(f) 界面附近铜层的高分辨率TEM图像。(g) 图a所示界面的能量色散谱(EDS)分布图。

图6. a. 氮化铝、氧化铝及样品3(铜基金刚石涂层)的散热照片。b. 三种材料在不同功率下工作3分钟的热成像图。c. 三种材料的结温对比。

04

总结展望

这项研究通过梯度界面结构(非晶碳层 - 纳米晶缓冲层 - 微晶主层)实现应力逐步衰减,结合机械互锁和塑性变形增强界面结合,成功解决了铜基金刚石薄膜的翘曲与开裂问题,提供了兼具高导热性和电绝缘性的复合材料,为高功率电子设备的热管理提供了新方案。

来源:未知

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台