摘要

高热流密度、微型化芯片的发展使传统金属材料的热扩散能力受限。 本文设计加工了一款具有微针筋的均温板,应用 于芯片封装壳体,实验研究了充液率、芯片尺寸、散热器运行参数(水流量、温度)对均温板壳体(VC IHS)传热性能的影响,并与 同工况条件下芯片封装金属铜壳体(Cu IHS)的传热性能进行对比。 结果表明:VC IHS 的充液率、芯片尺寸和散热器的运行参数 会影响 VC IHS 的传热性能,在高热流密度同工况条件下,VC IHS 的最佳充液率为 90%,热阻随着散热器运行参数(水流量、温 度)和芯片尺寸的增加而降低;当热流密度为 200 W/ cm 2 时,相比于 Cu IHS,VC IHS 的启动时间较短,均温性更佳,热阻和结温均 小于 Cu IHS,热阻减小 20%。 对于高热流密度、微型化芯片封装领域,均温板 VC 在高效散热、均温性方面更具应用前景,不同面 积比下热阻比与热流密度的对应关系可为芯片封装 VC IHS 热设计提供参考。

关键词

高热流密度;芯片封装;均温板;结温;均温性

high heat flux density; chip packaging; vapor chamber; junction temperature; temperature uniformity

芯片作为计算设备的核心,广泛应用于智能手 机、服务器、电脑等电子设备,且对 5G、人工智能、物 联网、数据中心、智慧城市等构建具有重要的推动作 用。 随着芯片集成化和微型化方向的快速发展,封装 密度和功耗不断增加,使芯片热流密度也迅速提升。 芯片封装壳体( integrated heat spreader,IHS) 作为晶 圆与其它器件的连接媒介,不仅能够保护晶圆,减少 外界环境对芯片的影响,而且能够提供良好的机械支 撑、电气连接及散热路径,对于提高芯片的性能、加工 工艺及使用寿命起到决定性作用[1] 。 常见的芯片封 装壳体一般为单一或复合金属材料(Cu、Al、Mo 以及 Cu / W 等),受限于材料本身的导热系数,芯片单位热 流密度的不断提升会导致扩散热阻较大,同时温度分 布不均产生的热应力或热变形会造成晶圆的损坏、变 形或断裂,影响部件和系统的稳定性[2-3] 。 芯片级的 热流密度高达 100 W/ cm 2 ,有的甚至高达 1 kW/ cm 2 , 且结温要求范围仍为 90 ~ 110 ℃ [4-5] ,芯片与壳体之 间的接触热阻及均温性会直接影响芯片的安全和寿命。 均温板( vapor chamber,VC) 为一种两相传热的 特殊热管,在电子器件散热领域引起极大的关注,具 有导热系数高、均温性强、热扩散系数高的特点[6-8] , Zhang Y. P. 等[9] 设计了一款均温板取代金属基板 的高功率电源模块,均温板相比于铜基板热扩散能力 显著,Li Bo 等[10] 用均温板代替传统基板对 MOSFET 进行有效散热,可以使其在更均匀的温度梯度下工 作。 Huang Dou 等[11] 实验研究了毛细颗粒尺寸、充 液率对均温板的性能影响,得到均温板的表面温度受 充液率和毛细结构的影响。 S. Wiriyasart 等[12-13] 实 验研究了烧结柱密度对均温板的热性能影响,具有较 高毛细作用的烧结柱有更高的 传 热 性 能。 Wang Tonghong 等[14]用均温板代替铜壳,数值研究了芯片 的传热特性,对比铜壳,均温板可使芯片传热性能显 著增强。 为了便于描述,本文将芯片封装均温板壳体 和金属铜壳体分别简称为 VC IHS 和 Cu IHS。

目前对均温板 VC 的结构材料、毛细参数、工质

等方面的研究较多[15-16]

,而均温板直接作为芯片封

装壳体,通过实验归纳不同芯片尺寸和功耗的应用

研究较少。 基于高热流密度芯片的散热需求以及

均温板的传热特性,本文采用均温板替代芯片封装

金属壳体的散热方案,设计加工了一款具有微针筋

的均温板,实验研究了不同充液率、芯片尺寸、散热

器运行参数(水流量、温度) 对 VC IHS 传热性能的

影响,并与同工况条件下 Cu IHS 的传热性能进行了

对比,总结了不同面积比下热阻比与热流密度的对

应关系,为高热流密度芯片封装 VC IHS 的应用提

供参考。

1 实验装置及系统

1. 1 均温板 VC IHS 的设计与加工

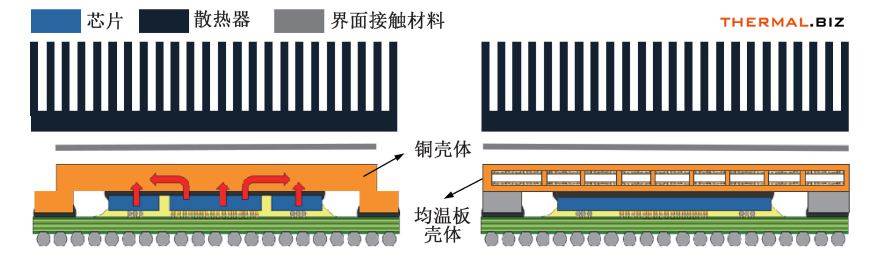

针对 Cu IHS 扩散热阻和均温性受限而导致芯片

性能下降的问题,文中取代传统的芯片封装金属铜壳

体 Cu IHS,采用均温板 VC 作为芯片封装壳体的散热

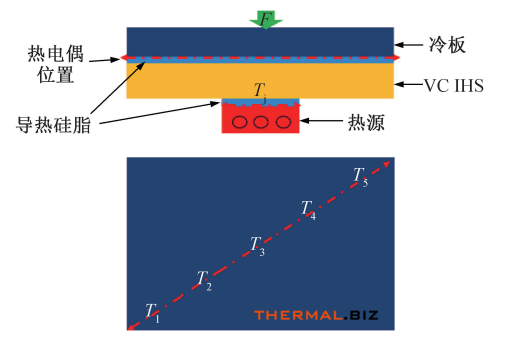

方案,芯片封装壳体的结构如图 1 所示。 芯片内部的

晶圆释放热量,经热界面材料传递至均温板的蒸发壁

面,毛细结构内部液态工质吸热相变蒸发成气态,在

冷凝壁面释放潜热相变成液体,在重力或毛细力作用

下液体工质重新回到蒸发端,如此循环进行相变换

热。 相比 VC IHS 的热量传递原理,Cu IHS 是均一铜

材料经机械加工制成,仅通过热传导的方式传递芯片中释放的热量。

图 1 芯片封装壳体的结构

Fig.1 Structure of integrated heat spreader

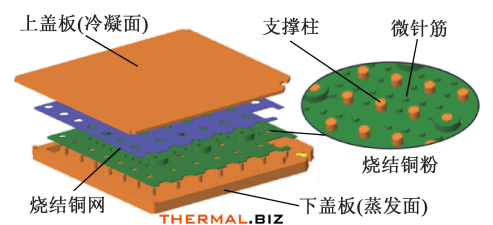

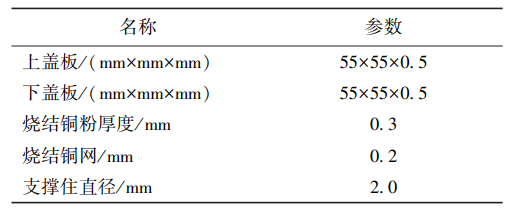

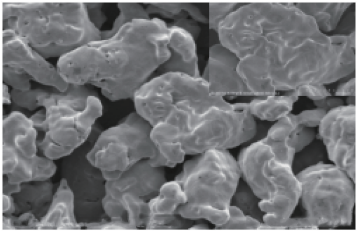

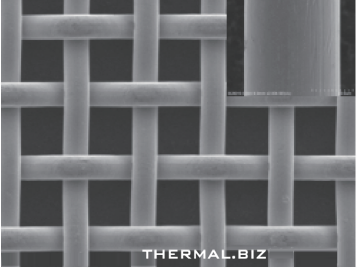

均温板 VC IHS 结构如图 2 所示,主要由上盖板、 下盖板、毛细结构、支撑柱和相变工质组成,蒸发面和 冷凝面的毛细结构分别由铜粉(120 ~ 200 目,厚 0. 4 mm)和铜网(200 目,厚 0. 2 mm)烧结而成,孔隙率分 别为 50%和 67. 5%,为了提升临界热流密度( critical heat flux, CHF)和沸腾传热系数,蒸发面烧结了微突 的铜粉针筋,内部充填工质为去离子水,通过排列等 间距的支撑柱,保证 VC IHS 的结构强度,通过烧结、 原子扩散焊接、还原、抽真空、注液等一系列工序完成 芯片封装散热的均温板壳体制作,机械精加工后进行 热测试分析,结构参数如表 1 所示。 图 3 所示为 VC IHS 内部烧结铜粉和铜网的微观 形貌。 如图 3(a)所示,保护气氛(氮氢混合气体)烧结温度为 980 ℃ ,保温时间 2 h 条件下,铜粉颗粒间 烧结颈联结,形成不规则、表面粗糙的孔隙,提供液体 相变蒸发空间的同时,一定程度上能够提升表面传热 系数,图 3(b)所示为 VC IHS 冷凝壁面结构规则的铜网形貌,孔隙率高,流动阻力小。

图 2 均温板 VC IHS 的结构

Fig.2 Structure of VC IHS

表 1 VC IHS 的结构参数 Tab.1 Structure parameters of VC IHS

VC IHS 的充液率是指充液质量与 VC IHS 毛细 结构内完全饱和水的质量之比,充液率 η 计算如下:

η = (ml/msat)×100%

(1) 式中:ml 为实际充液质量,g;msat 为毛细芯内完 全饱和水的质量,g。

图 3 烧结铜粉(左)和铜网(右)的微观形貌

Fig.3 SEM images of sintered copper powder and mesh

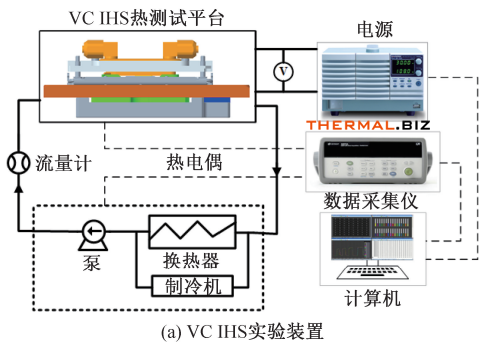

1. 2 实验测试系统

VC IHS 实验系统主要包括智能恒温水槽、流量

计、直流稳压电源、数据采集仪、模拟热源、水冷板、

VC IHS 热测试平台以及用于数据监测处理的计算

机,实验装置如图 4(a)所示。 水冷板的进口水流量

和温度分别通过流量计和智能恒温水槽进行调节,

DC 直流稳压电源输出电压和电流,通过数据采集仪

和计算机监测并处理不同参数条件下 VC IHS 各测点温度变化情况。

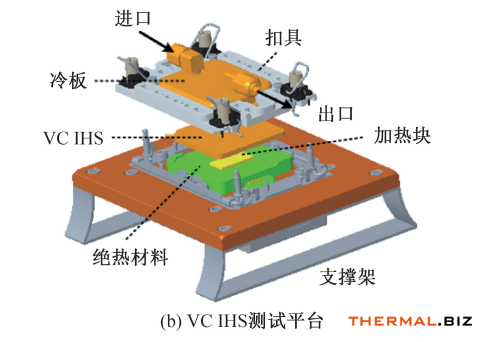

图 4(b) 所示为 VC IHS 热测试平台,主要包括

VC IHS、加热块、水冷板、支撑框架以及绝热材料等,

加热块内置加热棒,用于模拟芯片的输出功率,功率

范围为 0 ~ 750 W,加热块四周包裹绝热材料可避免

漏热。 VC IHS、加热块与水冷板三者之间均涂抹导

热硅脂(信越 X-23-7921-5),通过标准热测试平台

进行固定测试。

图 4 VC HIS 实验测试系统

Fig.4 The experimental test system of VC IHS

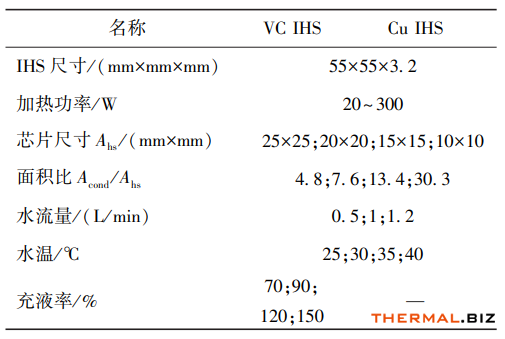

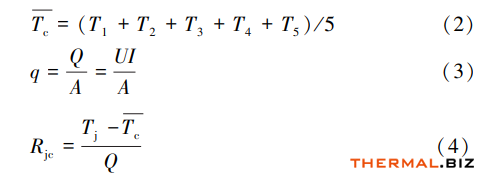

T 型热电偶分布如图 5 所示,通过测点温度来分析 Cu IHS 和 VC IHS 的传热性能,T1 ~ T5 为 IHS 冷 凝壁 面 与 水 冷 板 间 温 度 (℃), Tj 为 模 拟 热 源 结 温(℃)。 VC IHS 和 Cu IHS 的实验参数及测试条件如表 2 所示,两者的尺寸相同,测试条件主要包含充液率、功 率、芯片尺寸、水流量和水温。

图 5 热电偶分布

Fig.5 Distribution of thermocouple

表 2 VC IHS 和 Cu IHS 的实验参数及测试条件

Tab.2 Experimental parameters and conditions of VC IHS and Cu IHS

1. 3 数据处理及误差分析

热阻是表征 VC IHS 传热性能的重要参数,热阻

越小,表明 VC IHS 具有更好的传热能力。 热阻 Rjc

计算式如下:

式中:Tc 为 IHS 冷凝壁面与水冷板间的平均温

度,℃ ;q 为芯片的热流密度,W/ cm

2

;Q 为加热功率,

W;A 为芯片的面积,mm

2

;U 为直流稳压电源的电压,

V;I 为直流稳压电源的电流,A。

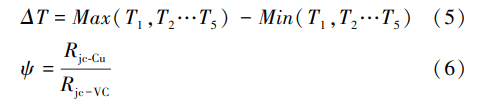

在同一测试条件下,定义温差来分析 Cu IHS 和

VC IHS 的均温性,同时定义 Cu IHS 和 VC IHS 的热

阻比 ψ 来衡量两者的传热能力大小,ψ 越大,表明 VC

IHS 的传热能力越好。 均温性 ΔT 、热阻比 ψ 计算式

如下:

式中:Rjc-Cu 与 Rjc-VC 分别为 Cu IHS 和 VC IHS 的 热阻,℃ / W。 实验中所用的 T 型热电偶最大测量误差为 0. 5℃ ,稳压直流电源的电压不确定度为 0. 1%,电流不 确定度为 0. 5%,由误差传递原理得到功率和热阻的 不确定度分别为 0. 35%和 5. 17%。

2 实验结果与讨论

2. 1 充液率对 VC IHS 的传热性能影响

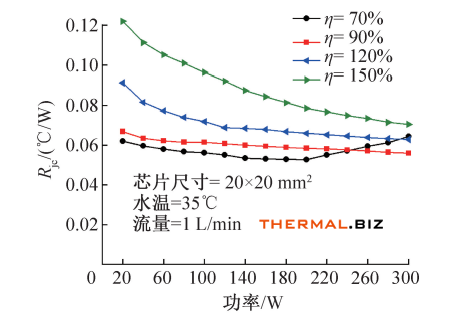

充液率作为衡量两相流传热产品性能的重要参 数,高充液率会导致系统启动时间过长,热阻增大,相 反的,低充液率会降低临界热流密度(CHF),增加损 坏产品的风险[17] 。 图 6 所示为不同充液率下 VC IHS 的热阻随功率的变化。 由图 6 可知,当充液率为 70%时,VC IHS 的热阻随着功率的增加先降低后升 高,功率为 200 W 时,VC IHS 的热阻最低,表明 VC IHS 内部气-液相变传输达到动态平衡状态,热性能 最佳,进一步提升功率,VC 蒸发区内部回流液体不 足导致热阻和结温骤然升高;当充液率大于 70%时, 热阻随着功率的增加而降低,在相同功率条件下,热 阻随着充液率的增加而增大。 充液率的大小影响 VC IHS 的传热性能,存在最佳的充液率使得 VC IHS 具 有较低的热阻,在高热流密度条件下,VC IHS 的最佳 充液率为 90%。

图 6 不同充液率下 VC IHS 的热阻随功率的变化

Fig.6 Variation of resistance of VC IHS with power under different filling rate

2. 2 散热器参数对 VC IHS 的传热性能影响

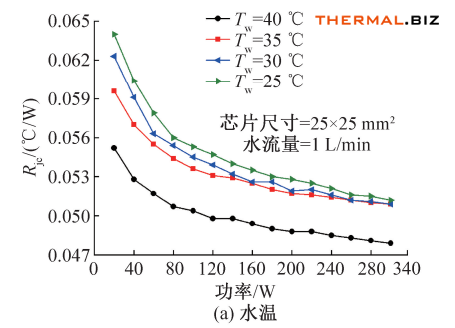

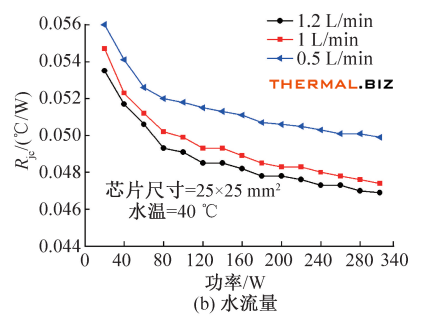

中选用水冷板为 VC IHS 的散热器,水冷板的 运行参数主要包括水流量和温度,其运行参数会通过 改变 VC IHS 的冷凝壁面温度来影响整个系统的性 能。 图 7(a)所示为不同水温条件下 VC IHS 的热阻 随功率的变化,VC IHS 的热阻随水温的增加而降低。 图 7(b)所示为不同水流量条件下 VC IHS 的热阻随 功率的变化,VC IHS 的热阻随水流量的增加而降低。 水流量增加能够强化冷凝面的散热,有效降低了 VC IHS 的运行温度,蒸发面与冷凝面的温差减小,热阻降低。 由图 7 可知,不同水流量及温度条件下热阻随 功率的增加呈下降趋势,表明水冷板有足够的散热 能力。

图 7 不同水流量和温度下 VC IHS 的热阻随功率的变化

Fig.7 Variation of resistance of VC IHS with power under different water flow and water temperature

2. 3 芯片尺寸对 VC IHS 的传热性能影响

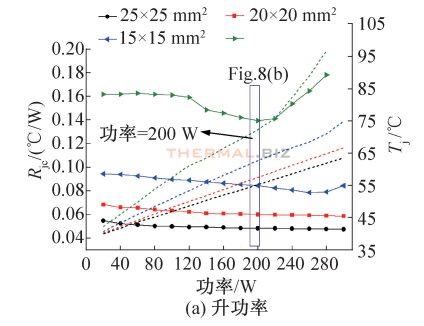

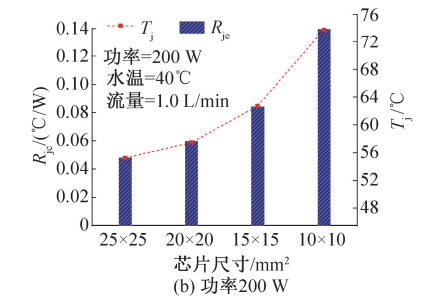

芯片尺寸的大小不仅与芯片表面热流密度有 关,而且决定封装的难易程度,芯片尺寸越小,单位 面积热流密度越大,封装难度越高。 为了更准确把 握 VC IHS 的传热性能,进一步研究了不同芯片尺 寸对 VC IHS 的传热性能影响。 图 8 所示为不同芯 片尺寸条件下 VC IHS 的热阻和结温的变化。 由图 8 可知,随着芯片尺寸的减小,VC IHS 的热阻和结 温均随功率的增加而升高。 这是由于芯片尺寸减 小,导致单位面积热流密度增大。 在低热流密度 时,内部气液相变循环处于动态平衡状态,热阻和 结温较低,一旦超过 CHF,VC IHS 内部相变程度剧 烈,液体回流不足,蒸发区域局部烧干,热阻和结温 上升,持续工作会降低使用寿命,甚至损毁芯片。 由图 8 可知,当芯片尺寸为 10×10 mm 2 时,VC IHS 的 CHF 为 200 W / cm 2 。

2. 4 VC IHS 的热性能评价

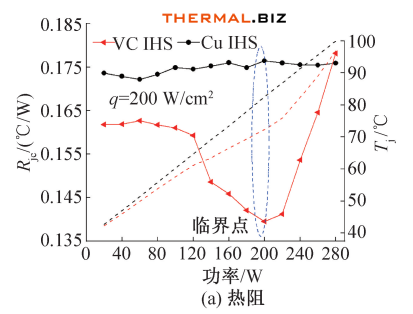

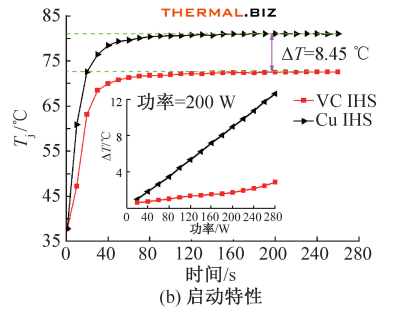

为了更好的评价 VC IHS 热扩散能力及均温性,与 Cu IHS 热力性能进行对比,对 VC IHS 的启动、传 热性能及均温性进行了测试分析,测试结果如图 9 所 示。 由图 9(a)可知,在相同工况条件下,VC IHS(q = 200 W/ cm 2 ) 的热阻和结温低于 Cu IHS,热阻降低 20%,原因在于 VC IHS 内部工质相变引起的有效导 热系数远大于铜的导热系数。 当热流密度大于 200 W/ cm 2 时,VC IHS 内部气液相变蒸发沸腾程度剧 烈,蒸发区域液相工质回流不足,局部开始出现烧干 现象,热阻骤然上升。 图 9(b)所示为 Cu IHS 和 VC IHS 的启动和均温性变化,可以发现 VC IHS 能够短 时间内达到稳定,随着功率的增加,冷凝面的温差增 幅较小,这是由于 VC IHS 的平面向导热系数高于 Cu IHS,能够减少局部热点问题,均温性更佳。 综上所 述,对于高热流密度、微型化芯片封装领域,均温板在 高效散热、均温性方面更具应用前景。

图 8 不同芯片尺寸对 VC IHS 的性能影响

Fig.8 Effect of different die size on the performance of VC IHS

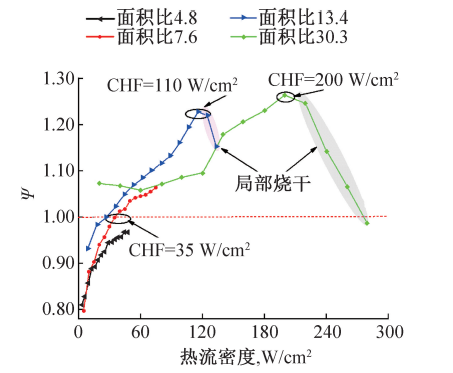

图 10 所示为不同面积比条件下 Cu IHS 和 VC IHS 的热阻比 Ψ 随热流密度的变化,当 Ψ≤1 时,表 明 Cu IHS 的热阻小于 VC IHS,即 VC IHS 的传热性 能比 Cu IHS 差;相反的,当 Ψ>1 时,Cu IHS 的热阻远 大于 VC IHS,VC IHS 的传热能力较好。 由图 10 可 知,在低热流度时,面积比越大,VC IHS 的传热能力 越好;在高热流密度时,VC IHS 相比于 Cu IHS 在传热性能上优势显著,但要注意临界热流密度,避免局 部烧干,这些变化归因于热源尺寸变化时 VC IHS 出 现的相变机制和蒸气流动过程的差异。 上述信息可 为今后 VC 应用于芯片封装的热设计和分析提供一 定的参考,为推动芯片封装 VC IHS 散热应用发挥重要作用。

图 9 VC IHS 的启动运行及传热性能 Fig.9 Start-up operation and heat transfer performance of VC IHS

图 10 不同面积比条件下 Cu IHS 和 VC IHS 的 热阻比随热流密度的变化

Fig.10 The thermal resistance ratio of Cu IHS and VC IHS under different area ratios varies with heat flux density

3 结论

本文采用均温板 VC 作为芯片封装壳体 IHS,实 验研究了不同功率、充液率、散热器运行参数(水流 量、水温)、芯片尺寸对 VC IHS 的传热性能影响,并 与同工况条件下 Cu IHS 的传热性能进行了对比,总结了不同面积比下热阻比与热流密度的对应关系,得到如下结论:

1)充液率的大小影响 VC IHS 的传热性能,存在 最佳的充液率使 VC IHS 具有较低的热阻,在高热流 密度条件下,最佳充液率为 90%。

2)散热器的运行参数会影响 VC IHS 的壁面温 度,VC IHS 的热阻随水温和水流量的增加而降低。

3)随着芯片尺寸的减小,VC IHS 的热阻和结温 随功率的增加而升高;在恒定热流密度为 200 W/ cm 2 时,VC IHS 的启动时间较短,均温性更佳,热阻和结 温均小于 Cu IHS,热阻减小 20%。

4)对于高热流密度、微型化芯片封装领域,均温 板在高效散热、均温性方面更具应用前景。 不同面积 比下热阻比与热流密度的对应关系可为芯片封装 VC IHS 热设计提供参考。

作者:毛春林等

来源:未知

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台