#储能

#液冷

#储能热管理

#储能消防系统

介绍了储能行业发展的政策与前景,以液冷集装箱式储能系统为例,对储能系统、储能热管理系统和储能消防系统进行设计开发研究,阐述了液冷机组的设计选型,从理论和工程实践验证了液冷集装箱储能系统的优越性。

摘 要:

介绍了储能行业发展的政策与前景,以液冷集装箱式储能系统为例,对储能系统、储能热管理系统和储能消防系统进行设计开发研究,阐述了液冷机组的设计选型,从理论和工程实践验证了液冷集装箱储能系统的优越性。液冷储能系统最大限度地提高了能量密度,相比于风冷储能系统,其成本和性价比更具优势。储能系统以0.5C运行时,热管理系统可以保证电池工作环境在最佳温度范围内。

0 引言

2022 年 2 月,国家发展改革委、国家能源局印发《“十四五”新型储能发展实施方案》,明确了新型储能是构建新型电力系统的重要技术和基础装备,到 2025 年,新型储能规模化发展,到 2030 年,新型储能全面市场化发展。国家出台了一系列政策,储能行业迎来了发展的良机。我国储能市场将由百 MW/MWh 级时代步入 GW/GWh 级时代,大规模、大容量的储能将广泛有序地应用于新型电力系统的发电侧、电网侧、用户侧各环节,有力地推进我国实现“碳达峰、碳中和”的国家战略目标。从 2019 年开始,现在已经有 40 多所高校开设储能科学与工程本科专业,为我国储能事业提供人才支撑。我国也相应发布了一系列标准,如GB/T 36276—2018、GB 51048—2014等,在锂电池、电池管理系统(BMS)、变流器(PCS)、消防安全以及系统各方面都有涉及,国际上也发布了一些储能系统通用认证标准,如UL 1642、UL 1973、UL 9540、UL 9540A、UN 38.3等。从政策、人才储备、标准规范以及整个社会的发展趋势来看,储能行业是继互联网行业之后的另一个风口,必将在未来几年内迎来爆发式发展。本研究从储能方案的选择、储能系统的设计、储能热管理系统和储能消防系统的设计,对新的储能系统进行设计开发研究,可为储能系统的发展提供依据。目前,技术成熟度较高、应用较为广泛的储能技术为抽水蓄能和电化学储能,电化学储能主要是利用锂电池技术,综合考虑性价比、安全性、使用寿命和产业成熟度等因素,磷酸铁锂电池是现阶段最适合用于储能的电池。火电储能辅助调频对储能电池性能有较高的要求,包括储能技术的高倍率特性、高爬坡特性、快速响应能力、强能效比、高温安全性和长寿命等。因此,对于火电储能联合调频项目,推荐采用磷酸铁锂电池。从用户侧储能应用场景来看,根据削峰填谷、需求响应、供电可靠性等需求,也推荐采用磷酸铁锂电池。储能电站的安全事故频发,2011—2021 年,全球共发生 32 起储能电站起火爆炸事故,其中,80%起火的储能电站均采用三元锂电池。2021年,北京丰台储能电站发生起火爆炸事故,事故调查报告指出,起火的直接原因是电池发生内短路故障,引发电池热失控起火。电池起火主要由电池热失控产生,热失控主要是因为电池内短路,内短路的主要原因有机械滥用、电气滥用和热滥用,应对热滥用的方式是采取良好的热管理设计。王晓松等[1] 提出热管理设计的标准指标有两项,一是保证电池表面温度处于15~35 ℃,二是保持电池间的温差不超过 5 ℃,其分析与研究是基于风冷的热管理方式。钟国彬等[2] 提出现有的储能系统很少选用液冷技术,因为电池储能系统在一定空间内积聚了大量的电池,一旦乙二醇水溶液泄漏会造成短路,易引发连锁反应,造成重大事故。游峰等[3] 提出储能系统技术的核心是电池组、电池簇结构设计、电池系统热设计、电池系统的保护技术、电池管理系统等。田刚领等[4] 在某项目中的热管理采用风冷方案,保证储能系统0.5C充电运行时,电池最高温度不高于34 ℃,储能系统最大温差基本保持在5 ℃。田刚领等[5]提出当电池模组内温差达到 5 ℃时,电池模组的寿命比温差控制在2 ℃以内的模组寿命减少30%。液冷技术通过液体对流换热,将电池产生的热量带走,降低电池温度。液冷的漏液风险可以通过结构设计避免,液冷的效率比风冷的效率高,液冷的温差控制优于风冷,液冷的流体温度和流量控制比风冷的风道控制简单,采用液冷的电池寿命更长。综合成本考虑,液冷系统比风冷系统更有优势,同时,目前储能电站安全问题突出,液冷的储能系统也在逐渐推广应用。笔者以某储能系统工程为研究对象,采用液冷的热管理方式,详细论述了储能系统的设计方案,供相关设计人员讨论与交流。

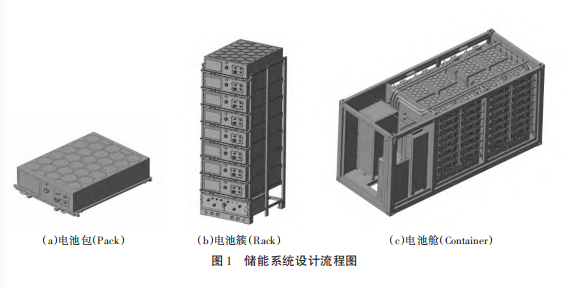

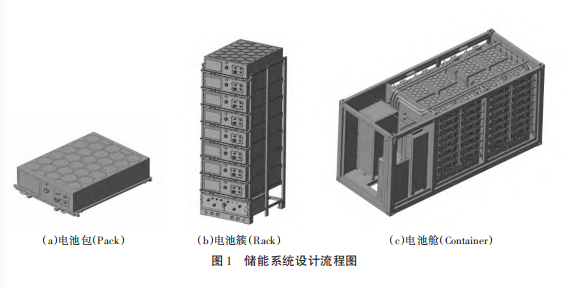

锂电池储能系统包含电池舱和电气舱,电池舱由电池簇、液冷系统、消防系统、汇流柜、配电箱等组成,电气舱由变流器(PCS)、变压器、控制柜、环网柜、交流配电柜、空调等组成,本研究详细说明了电池舱的设计开发,对电气舱的说明从略。整个锂电池储能系统设计流程为电池包(Pack)、电池簇(Rack)、电池舱(Container),如图1所示。

储能系统电芯采用亿纬锂能方形铝壳磷酸铁锂 LF280K电芯(3.2 V/280 Ah),电池包的串并联方式是1P48S,单个电池包有48块LF280K电芯,电池包容量是 43.008 kW·h,电池系统由 8 组电池簇并联,每组电池簇由 8 个电池包串联,储能系统容量为2.75 MW·h,额定电压为1 228.8 V。储能系统电池舱是标准的集装箱 20 尺高柜(6.058 m×2.438 m×2.896 m),具有防水、保温、防腐、防火、阻沙、防震、防紫外线等功能,其防护等级为 IP54。为了防止电池出现过度充电和过度放电现象,实现对电池的充放电管理,确保电池系统稳定、可靠运行,系统须配置电池管理系统(BMS),保护硬件须配继电器、断路器、熔断器等。

液冷热管理系统由液冷板、液冷机组、液冷管路、高低压线束和冷却液组成,关于液冷漏液的问题,采取以下措施。第一,液冷接头采用车规级的防漏液冷却管道快插接头,可以保证在储能系统运行时,漏液的风险降到最低。第二,在液冷机组膨胀水箱设置液位传感器,如果有漏液现象发生,液冷机组会报警。第三,电池包设计的防护等级为IP67,保证漏液时对系统无影响,电池包的液冷板是铝合金压铸一体成型,集成了底座和液冷板的功能,其中,液冷板和密封盖板采用搅拌摩擦焊连接;同时,液冷板也会做气密性检测,保证液冷板密封性能良好。电池包液冷板采用“蛇形”流道,冷却液采用质量分数 50% 水+质量分数 50% 乙二醇,液冷系统通过一定的热管理策略,使得冷却液流经液冷板时,对电池包进行制冷或制热。液冷机组具备制冷、制热以及除湿功能,液冷机组热管理系统的策略和工作模式紧密相关。文中,Tmax指电池最高温度;Tvag指电池平均温度;Tmin指电池最低温度。当 Tmax≥28 ℃、Tvag≥25 ℃时,液冷机组进入制冷模式,压缩机开启,高温高压的制冷剂从压缩机中排出,进入冷凝器冷凝,放热降温后,通过膨胀阀进行节流降压,然后进入蒸发器,并与冷却液进行换热,制冷剂在蒸发器中吸热蒸发后流回压缩机吸气口,完成一个制冷循环。此时,水路中的水泵开启,PTC加热器不开启,冷却液在板式蒸发器中冷却后进入电池包液冷板,对电池进行冷却,将热量带出,从而达到冷却电池的目的。当 Tmax≤25 ℃ 、Tvag≤22 ℃时,停止制冷模式。当 Tmin≤12 ℃、Tvag≤15 ℃时,液冷机组进入制热模式,压缩机处于关闭状态,水泵、PTC 加热器开启,冷却液经过PTC加热器加热后,进入电池冷板,加热电池。此模式适用于电池温度过低时,需要对电池进行加热的情况。当 Tmin≥20 ℃、Tvag≥23 ℃时,停止制热模式。当进水口温度≤12 ℃,液冷机组进入自循环模式,压缩机、风机、PTC加热器关闭,水泵开启,使冷却液在电池冷板和机组中周而复始地循环流动,将电池包中的热量带出。当集装箱内湿度高于对应温度下的露点温度时,液冷机组开启除湿模式。储能集装箱采用外维护模式,储能系统共有 8簇,其中,4 簇并排在一起,另外 4 簇与之背靠背布置,储能系统的液冷回路采用并联方式,但相邻两个电池包采用串联方式,各支路采用流量计独立监控,保证各个电池包冷却液的流速和流量均衡。集装箱内一些主要的热负荷为电芯发热功率P、电芯温升吸热Q,单体电芯在不同倍率下的充电或放电功率可用式(1)表示。(1)式中:I为电芯容量;R为电芯直流电阻。储能系统设定的充放电倍率为 0.5C,电芯 LF280K 在0.5C充电的发热功率平均值为12.5 W,放电的发热功率平均值为9.5 W。储能系统的总电芯数量为 n,整个储能系统有3 072块LF280K电芯。电芯总发热功率(0.5C 充电)为 P=n×P0=12.5×3 072=38 400 W。设置电芯的最大温升 ΔT=10 ℃,电芯的质量m=5.42×3 072=16 650.24 kg,电芯温升发热量可用式(2)表示。Q=CmΔT(2)式中:C 为电池比热容,kJ/(kg·℃),一般取1.055电池本体吸收热功率P1=Q/t,充放电 2 h,则 t=7 200s,P1=24 397 W。液冷机组的制冷负荷P2>(P-P1 )·k,其中,k 为安全系数,一般取1.2~1.5,P2=19.6 kW,所以制冷功率设定为20 kW。因为锂离子电池的工作温度为-20~50 ℃,充电温度为 0~50 ℃,所以若锂电池在零下低温环境中重新开始工作,就需要先预热一段时间,将电芯温度提升到 0 ℃及以上。假定环境温度为-30 ℃,电池吸收的热量为 Q1=CmΔT1,其中ΔT1=-30 ℃,电池吸收的热量为 Q1=526980.09kJ,电池的吸热功率为 P2=Q1/t1,其中,t1=12h,P2=12.2kW,所以制热功率设定为 14 kW。液冷机组为非标定制化设计,将其制热制冷功率参数确定下来,然后在试验中检验其性能。

消防系统以每个电池 Pack 为最小防护单元,采用气液两相雾化灭火剂的全新灭火技术方案,联合采用吸气式探测器、可燃气体探测器、感温感烟探测器对整个储能箱进行全方位监控、时时探测。其中,吸气式探测器以电池簇为单位对整簇电池箱进行监控防护,可燃气体探测器对电池进行监控防护,感温感烟探测器对电气舱进行监控防护。当某个电池包发生电池热失控火灾时,探测器探测到火情,探测器开启该电池簇分区控制阀,同时将火情信息通过 CAN 总线传送至火灾抑制主机,声光报警器打开,排风系统打开,抑制主机启动输出,灭火剂通过管路、分区控制阀输送至气液两相的喷头,灭火剂通过喷头成雾化状态,然后喷洒到电池包内部,实施降温、灭火功能。储能火灾抑制主机采用全氟己酮作为主要灭火剂,对储能柜进行早期火灾的扑灭、抑制和防控,一旦火情过大,灭火剂需要长时间喷洒,主机内部自带的全氟己酮灭火剂使用完后,系统会自动补进消防栓水,实现长时间持续喷洒、抑制火灾复燃和电池降温的目的。

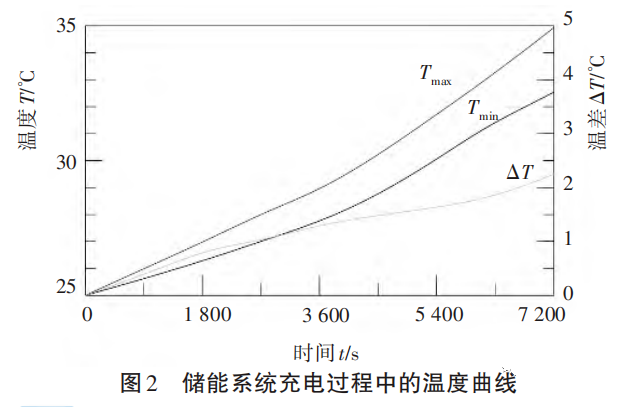

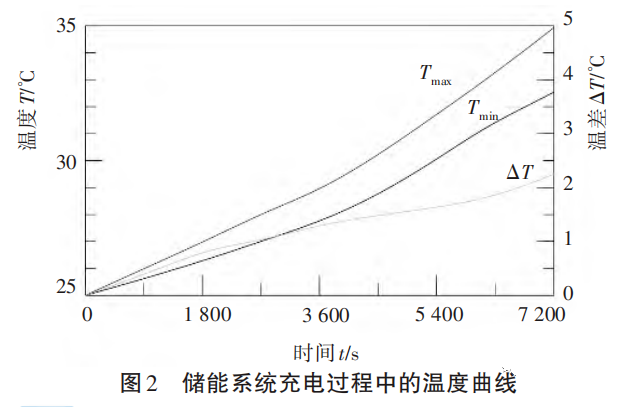

液冷集装箱储能系统在环境温度为 25 ℃的情况下进行 0.5C 充电测试,由 BMS 记录各电池包的温度变化情况。充电结束时,电池包内电芯表面温度小于 35 ℃,其温升小于 10 ℃,在整个充电过程中,监测点最低温度为32.5 ℃,最高温度为34.8 ℃,其温差小于2.3 ℃,如图2所示。由图2试验结果可以看出,液冷集装箱的温升远小于风冷集装箱的温差,一般风冷集装箱的温差达到5~8 ℃,能较好地促进整个储能系统的温度一致性,延长系统运行寿命。

该工程设计了 20 尺液冷集装箱储能系统,包括系统理论设计、热管理设计、消防设计等,最后通过试验验证表明,储能系统温度一致性较好,温升符合要求。液冷电池包在新能源汽车中运用非常成熟,储能系统是静止放置的,不会有漏液风险。液冷集装箱系统减少了内部风道的设计,采用外维护系统,不用设置内部走廊空间,采用大电池包设计,最大限度地提高了能量密度。从综合成本上讲,液冷集装箱储能系统更有优势,储能系统最重要的是保证其安全性,消防系统的设计是至关重要的,系统采用 Pack级消防,同时采用全氟己酮+水消防持续抑制的方案,保证系统安全运行。

作者:帅昌俊

来源:麦麦热设计 科闻储能

版权与免责声明:

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台