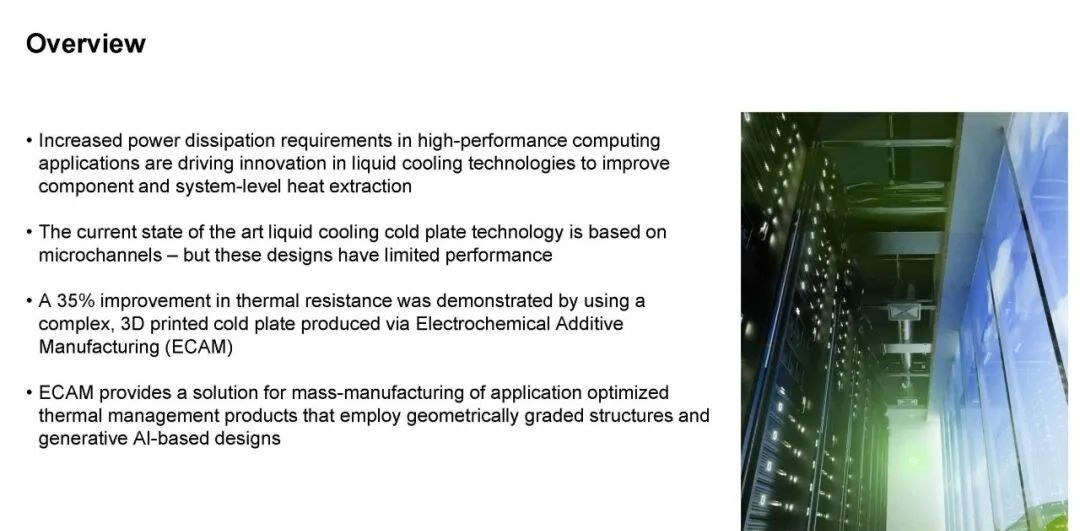

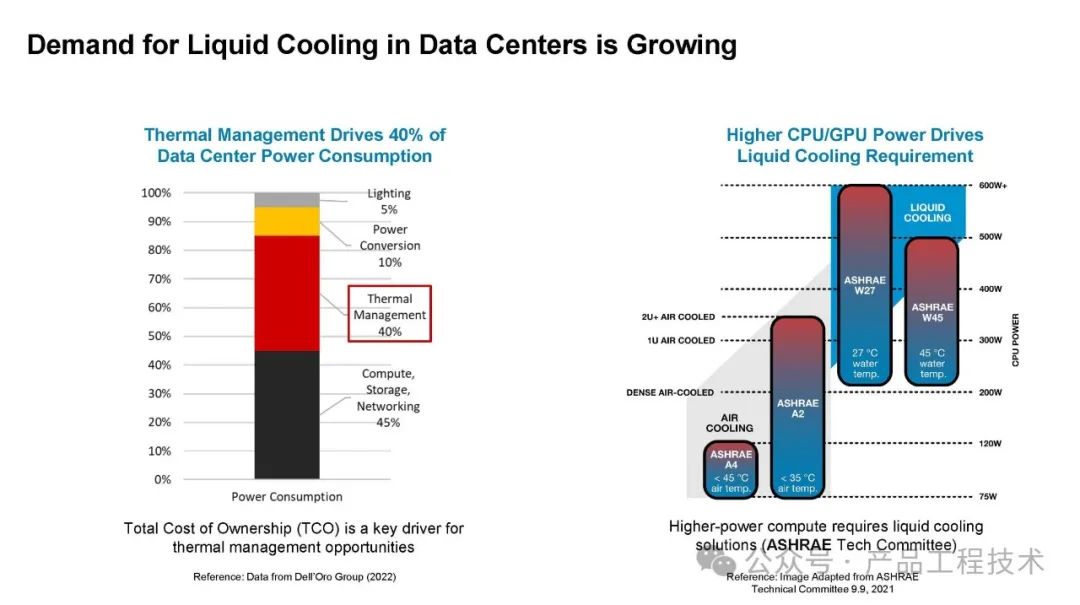

液体冷却比空气冷却成本更高。因此,在进行转换时,有很多关于投资最大化的研究。服务器液冷板的内部结构对热传导效率有很大影响,最佳的设计可最大限度地扩大冷板与 CPU 或 GPU 等热部件之间的热交换面积,从而确保高效传热。

例如,冷板内部的微通道或鳍片可增强热量的扩散,从而实现更好的散热性能。冷板内的流动模式和湍流诱导特征经过精心设计,可确保冷却液有效吸收和带走热量。最大限度地增加接触面、增大表面积、优化流动模式并选择合适的导热材料,所有这些都能提高冷却性能。

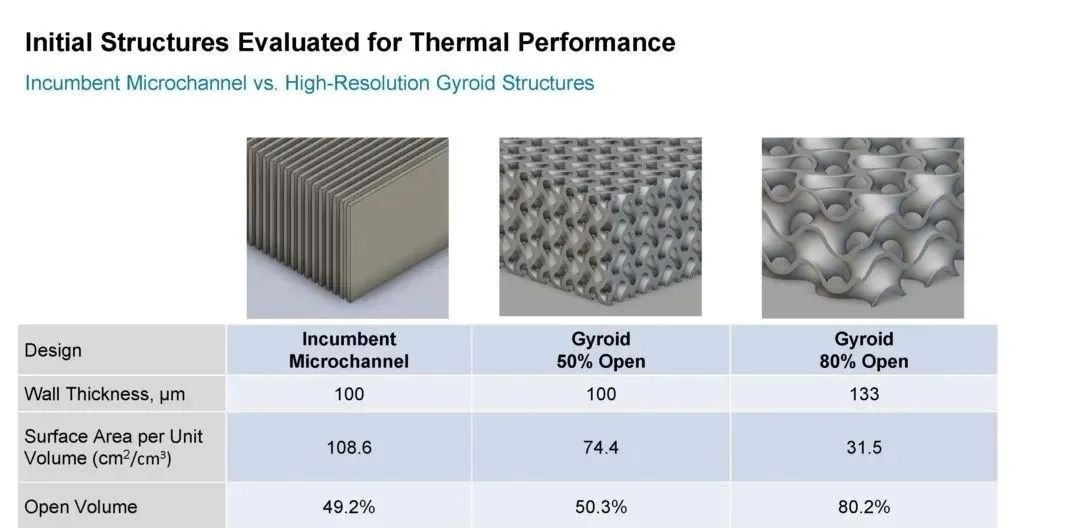

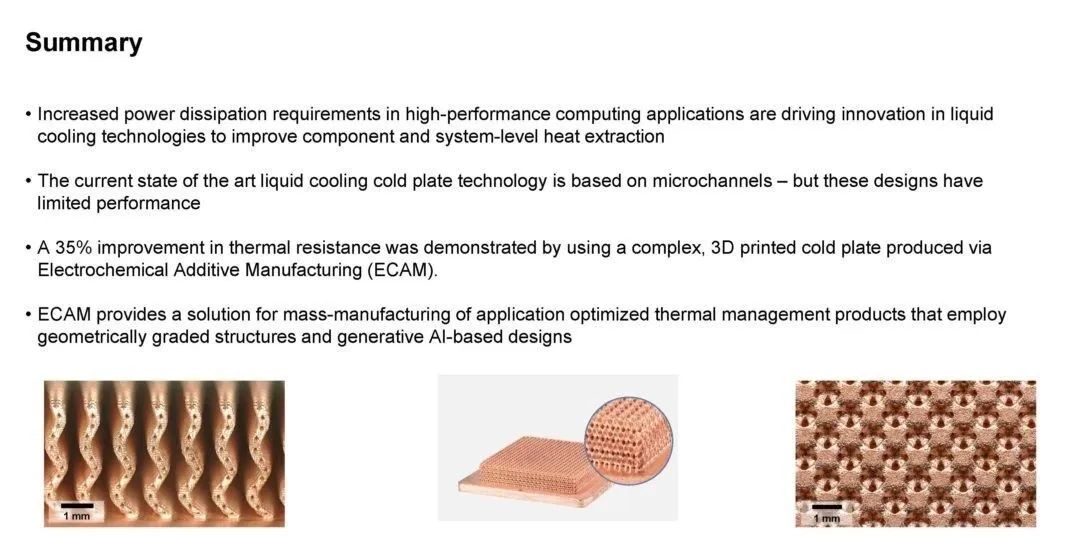

数据中心目前主要有效的散热方法是冷板式散热,对应的液冷板大多数使用带有100微米鳍片的微通道。

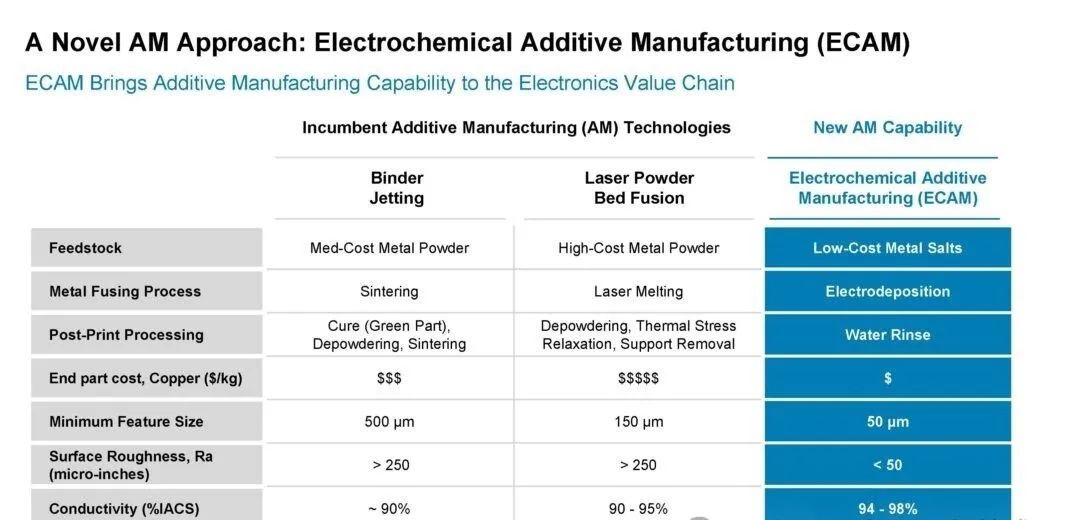

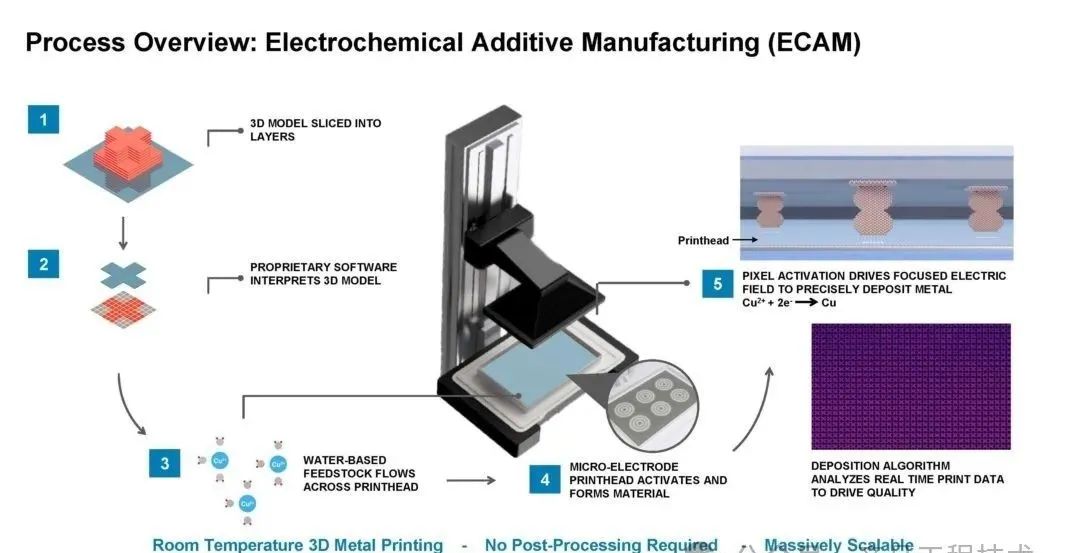

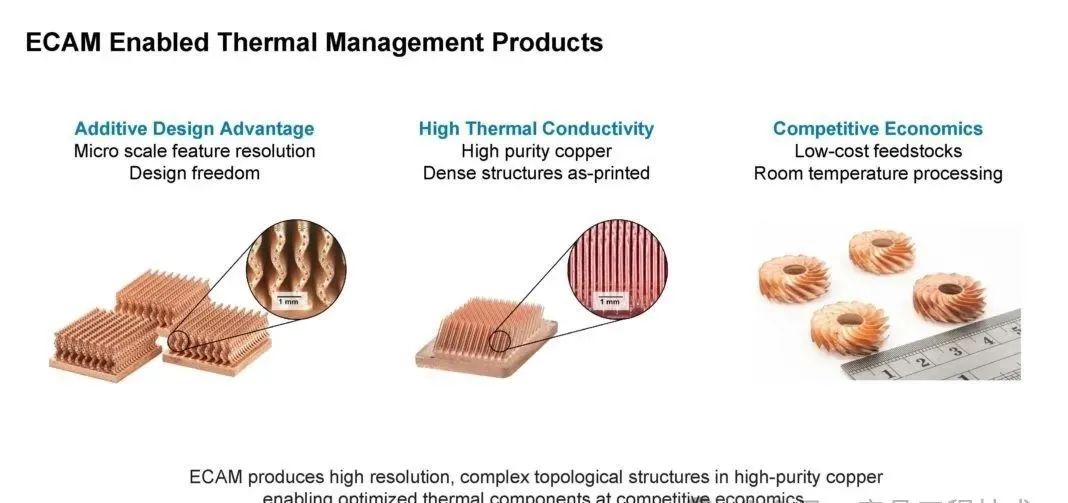

金属增材制造可以制造这些类型的设计,通常比直接微通道成本更高。传统的增材制造方法用于打印更复杂的设计,使用前需要去除粉末。利用其电化学增材制造技术,人们不需要使用粉末,所以它可以用于冷却溶液。

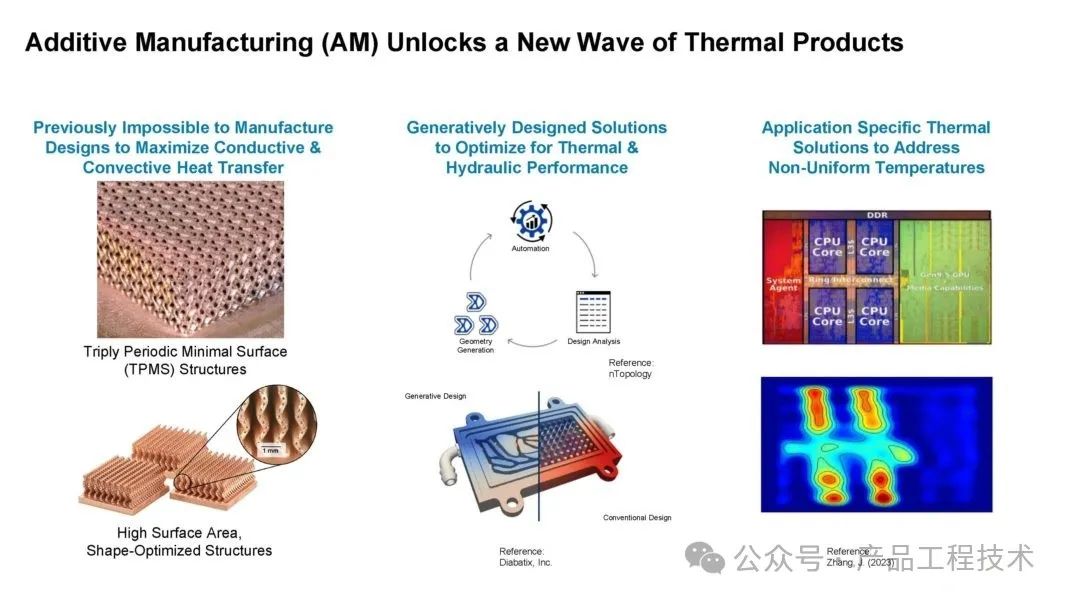

使用增材制造技术,可以打印比简单鳍片更复杂的形状。这甚至包括微通道。3D 打印可在冷板内精确设计复杂的几何形状,如三周期最小表面 (TPMS) 晶格微通道和湍流诱导特征。这样就能创建复杂的定制结构,优化冷板内部结构与冷却液的换热。

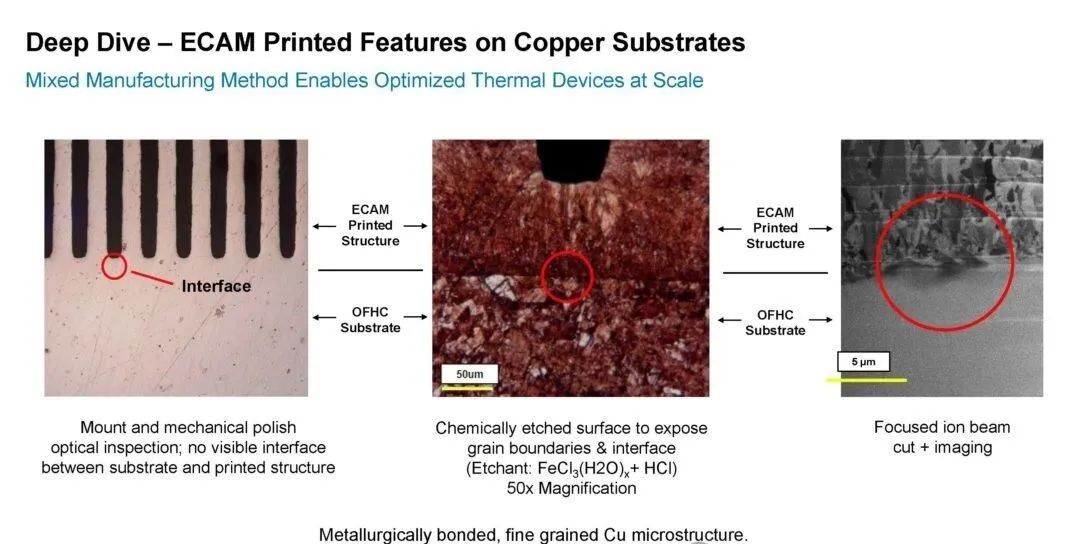

Fabric8Labs技术使用电沉积技术进行比传统方法更低成本的增材制造,并且具有更高的分辨率。

通过从顶部拉出零件,然后添加30微米体素大小的铜片来打印零件。

这里的基本概念是,这些铜冷却器可以以新的形状和更合理的成本制造。

来自这些散热器的铜可以与其他金属结合。

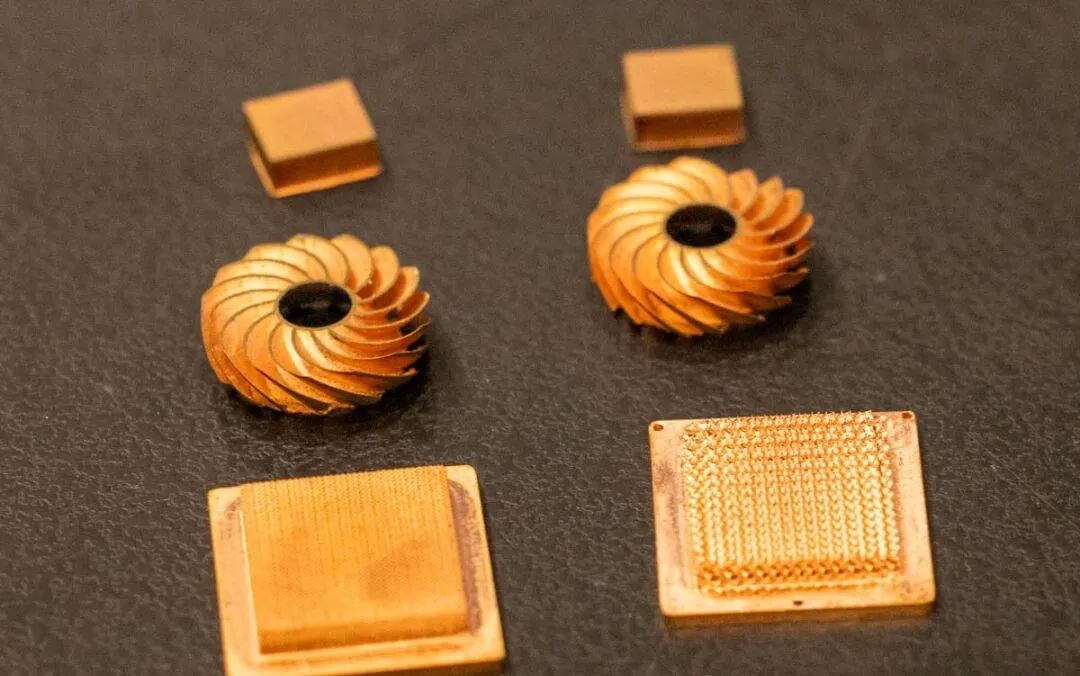

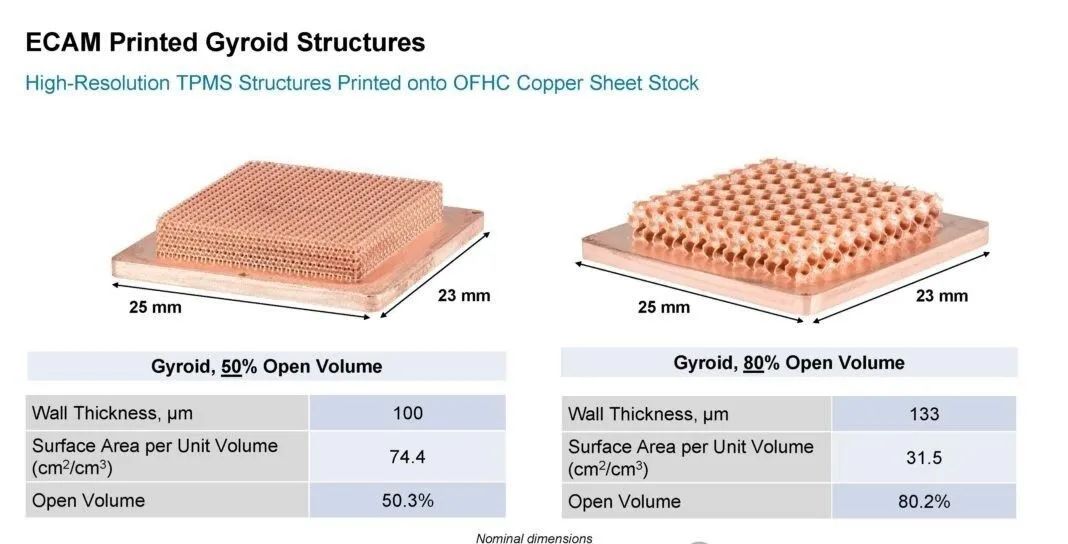

一旦可以打印出更高分辨率的结构,那么问题就是要做什么。鱼鳍很好,但也有其他选择。一些例子是陀螺结构。该公司一直在制造不同类型的结构来测试其性能。

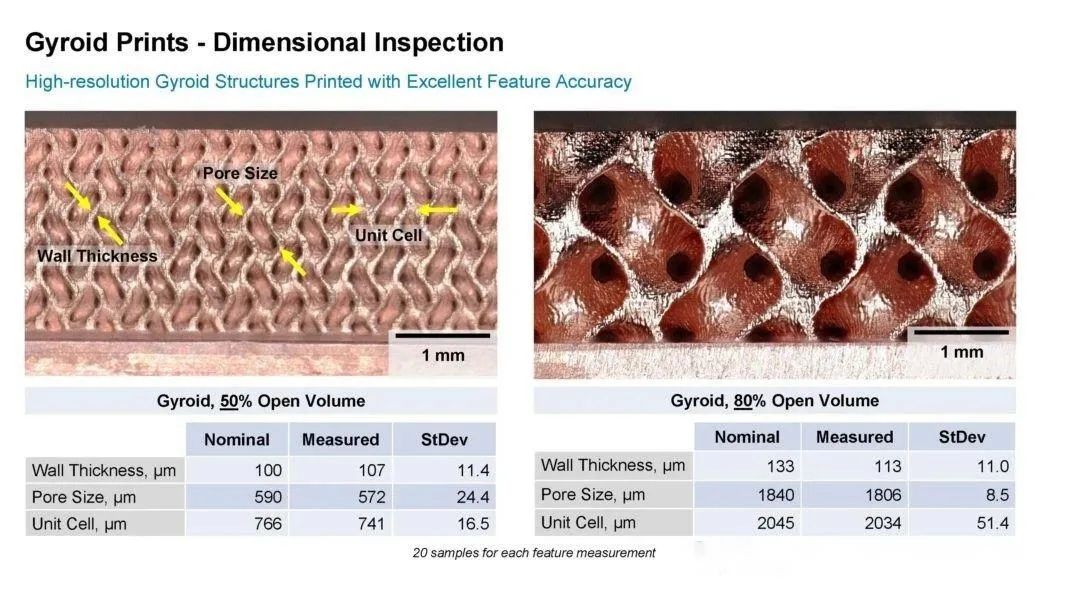

这里有两个ECAM打印设计,一个是50%的开放体积,一个是80%的开放体积。

如果你曾经3D打印过任何东西,你可能已经注意到,在预期和实际打印的东西之间存在差异。以下是50%开放和80%开放的设计与他们期望的打印结果的接近程度。

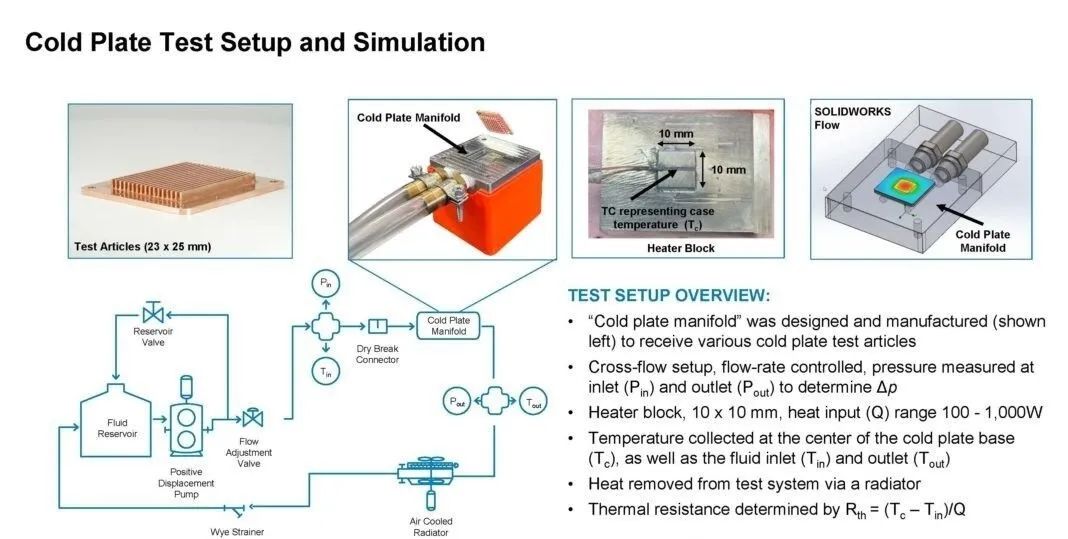

这与预期接近。这里是测试装置被用来检查实际流速和热性能的部分。

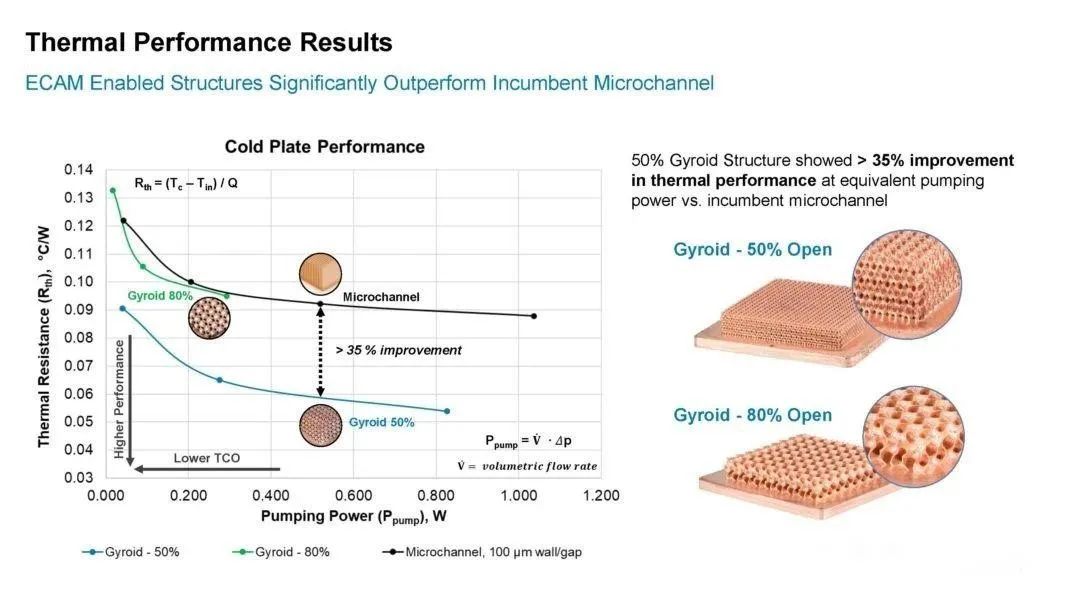

80%并不是很有趣,因为它与微通道设计相当接近。然而,50%的陀螺仪表现出更好的性能,达到35%。

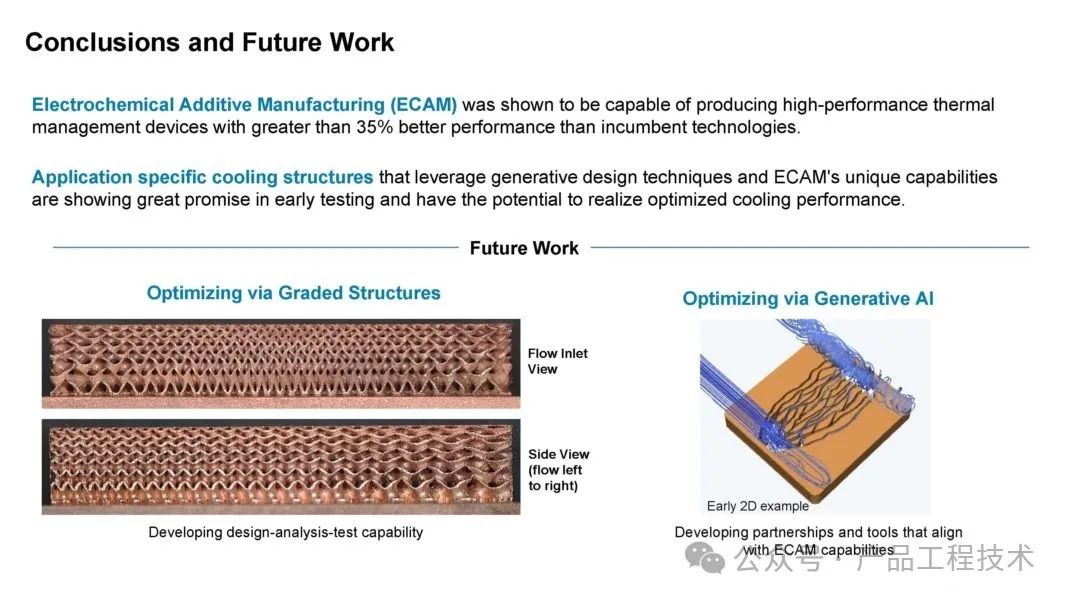

还有一个版本结合了80%和50%的结构。这些可以根据系统中的流量或芯片上的热点进行分级。

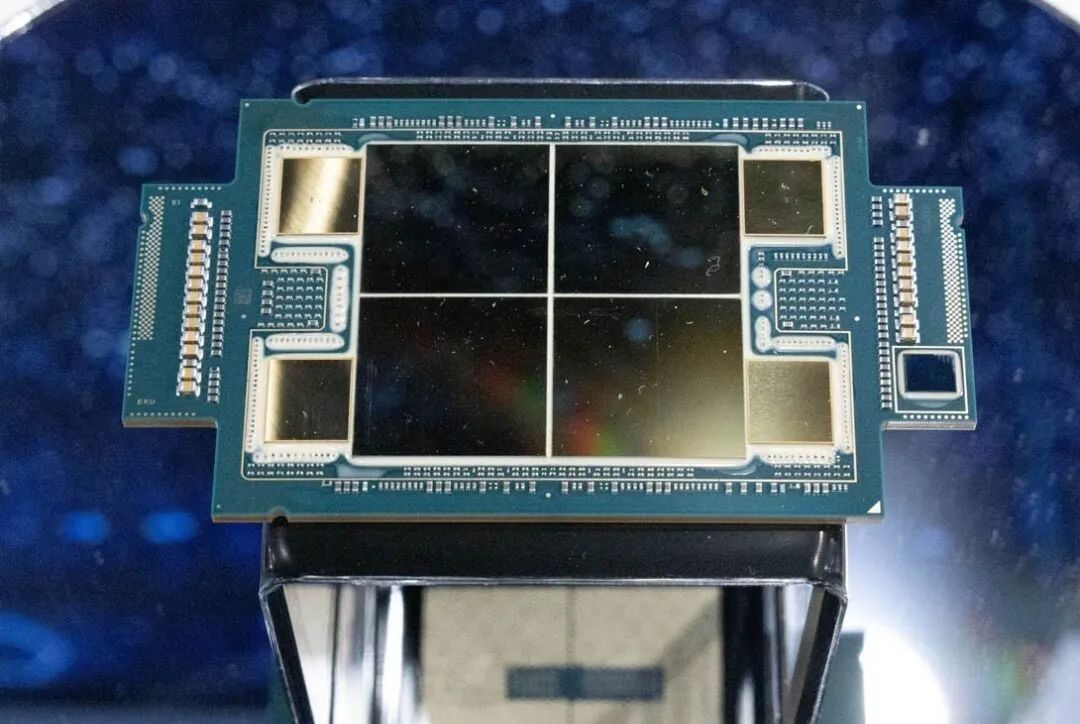

为了说明为什么这是令人兴奋的,想想新的芯片,它不仅仅是一个小的集中的芯片,不断地产生热量。可以打印结构来增加包装特定部分周围的冷却或流速。它们也可以在制造过程中粘合到其他金属层上。

液体冷却需要新的热解决方案,这就是其中之一。

更高效的液体冷却冷板可以帮助提高性能和降低冷却成本,特别是下一代芯片。我们正在接近500W TDP cpu,我们预计这个数字将是一段时间的目标。在AI加速器方面,我们已经看到了每个插座1kW加速器的设计。两个cpu,八个加速器,加上网络和内存将意味着每个节点系统>10kW。需要液体冷却。

目前的工艺打印速度大约是每小时1-2mm垂直,3-4mm是正常的冷却器设计。这个过程使用的是铜,关于铝的问题也出现了。铝将使用熔盐,这在短期内是很难做到的。

来源:未知

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台