热设计基础(上)

热设计基础(中)

四、利用电路板散热

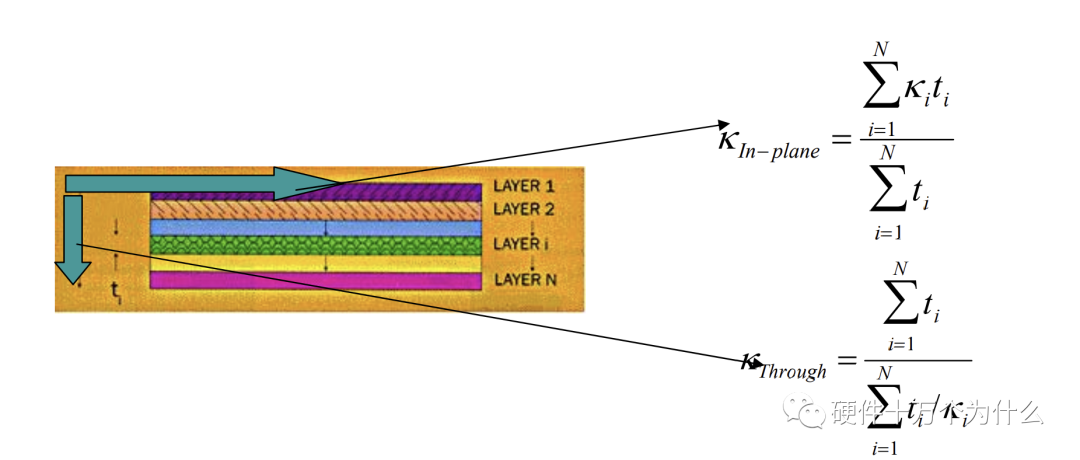

1、PCB热特性

1)FR4导热系数0.3W /(m*K),铜导热系数380W /(m*K)。

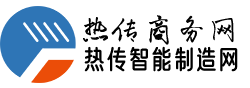

2)PCB是FR4和铜组成的分层复合结构,由于Cu与基材导热性能的差 异,多层PCB基板导热特性为各向异性,整体的导热系数是各向异性 的,相似的材料如石墨、木材。

3)在PCB平面方向导热系数高,一般范围在10~45W/(m*K) 4)在PCB法线方向导热系数很低,0.3W /(m*K)附近。

针对PCB的特点,PCB强化散热的核心思路为:

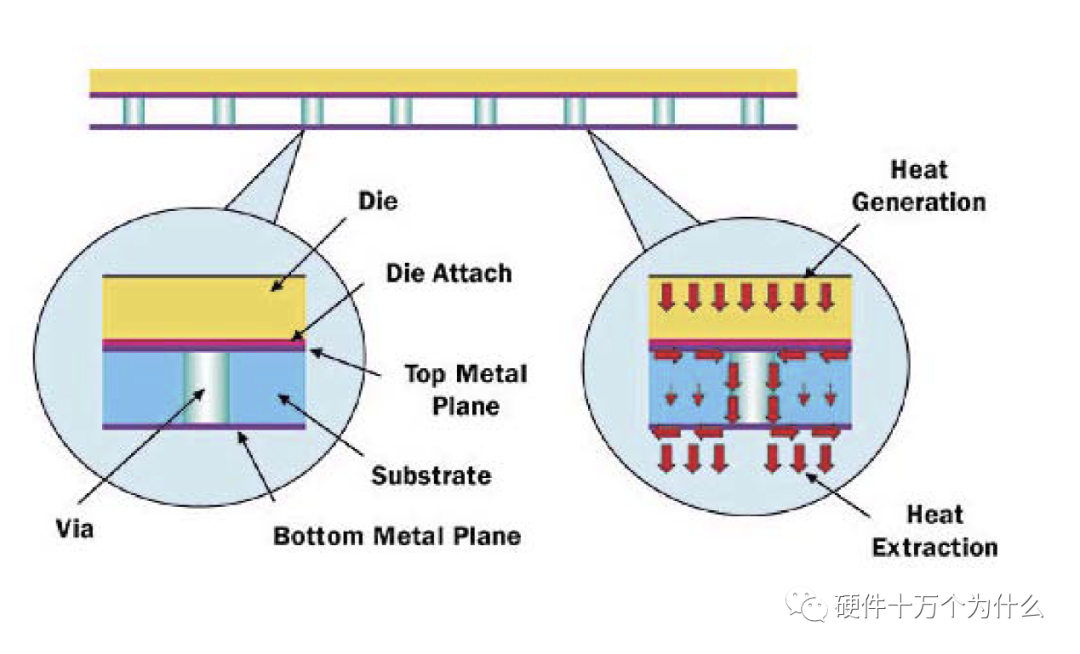

a、把器件的热量传递到PCB内部,减少器件向PWB的传热热阻,可采取的强化散热措施是:

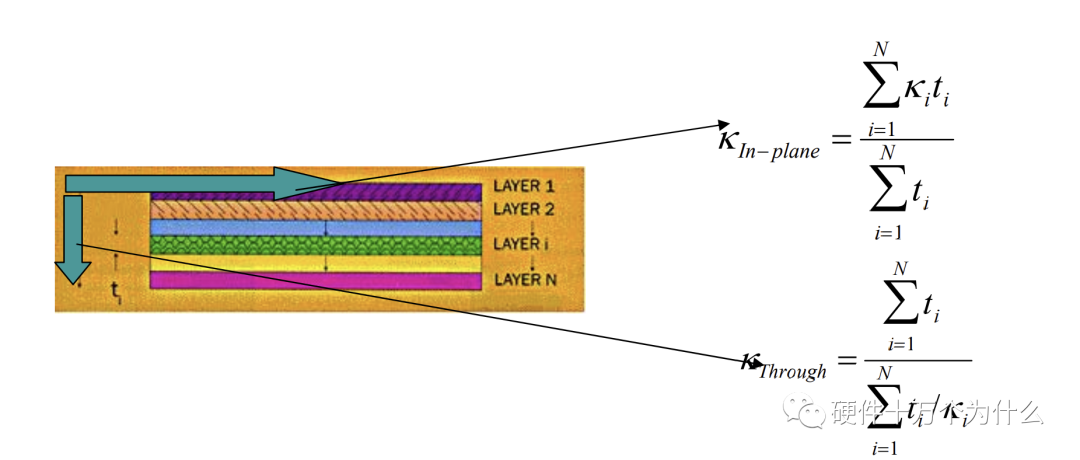

在单板上打过孔

在单板表面铺铜皮

b、把PWB一点积聚的热量(从器件传入的)扩散到整体PWB的表面,再通过对流和辐射传递到外界环境中,可采取的板级强化散热措施是:

增加单板含铜量,降低热量在单板平面方向传递的扩展热阻。

2、PCB 过孔对散热的影响

散热过孔主要作用是层与层之间的热连接以及增加法向上的导热能力。

单考虑过孔是没有意义的,因为热量必须从四周汇集到过孔的位置,因此必

须考虑过孔区域整体的传热情况。

单纯从导热系数的分析看,是否塞孔对导热系数影响很小。

不塞孔容易产生漏锡,焊接面有空穴。焊锡漏到背面影响平整度。

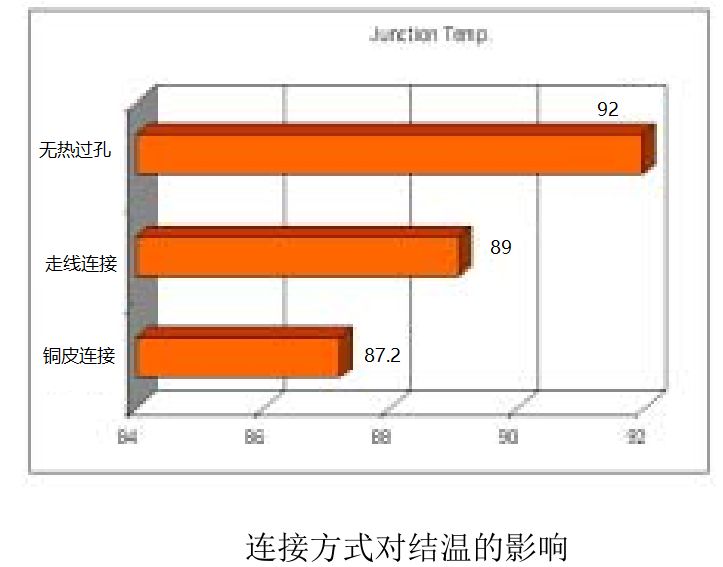

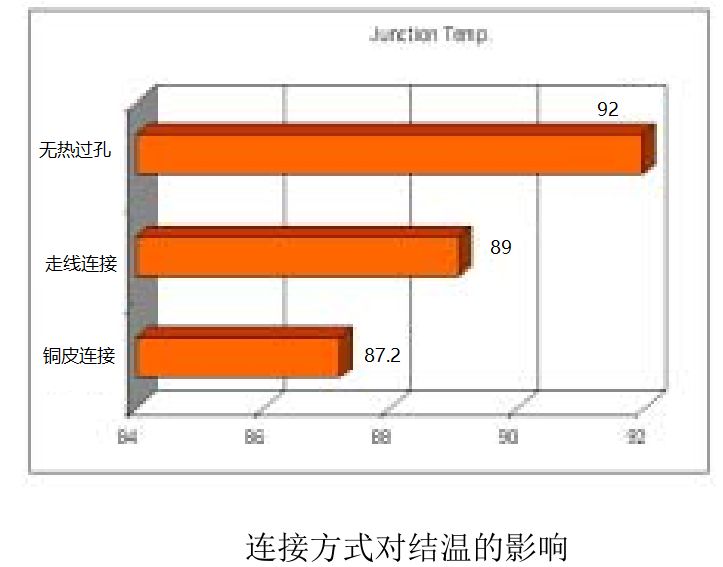

从实际的热测试对比看,三种处理方式的散热效果排序为:

塞焊锡>塞阻焊>不塞孔

PCB上设计有大量的过孔,但对于热设计来说,真正起到散热作用的只有器件PAD底部的过孔和器件接地管脚旁边的几个过孔,这部分过孔的设计就非常重要。过孔的作用是把器件的热量传递到器件正下方的PCB内,并不能实现热量在PWB内的扩散。增加过孔的数量可以降低器件与PWB的传热热阻,但是过孔达到一定量后对散热的改进幅度会降低,另外过孔设计也受到单板工艺能力的限制,可以通过热分析优化确定过孔的数量。

测试和分析研究表明,散热最优的过孔设计方案为:孔径10~12mil,孔中心间距30~40mil,也可以根据器件的热耗水平和温度控制要求对过孔数量进行优化。

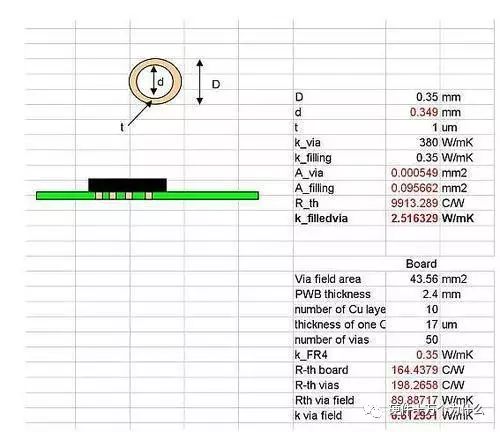

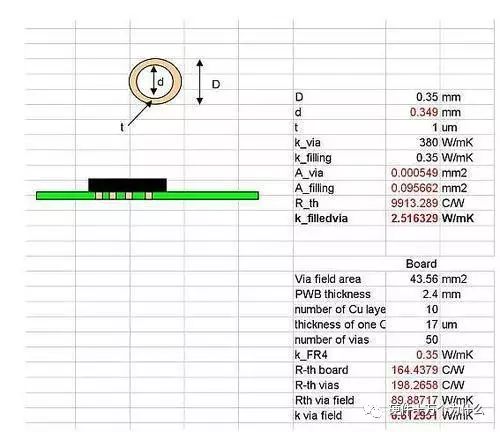

在自然对流散热产品中,PCB上的过孔大小对散热的影响是很大的,但是具体有多大,还不知道,我们就从简单的产品分析开始,以单个芯片的过孔参数为对象,研究过孔参数变化对导热系数的影响:

条件:

4层板 PCB 尺寸100x100x1.6mm

芯片尺寸:40x40x3mm

过孔范围:40x40mm

过孔镀铜厚度:0.025mm

过孔间距:1.2mm

过孔之间填充:空气

针对过孔,主要有以下几个参数对散热有影响:

过孔的直径

过孔的数量

过孔铜箔的厚度

当然手工也可以计算(并联导热):

不过既然有了软件,我们可以利用软件快速地计算出各种组合的变化:

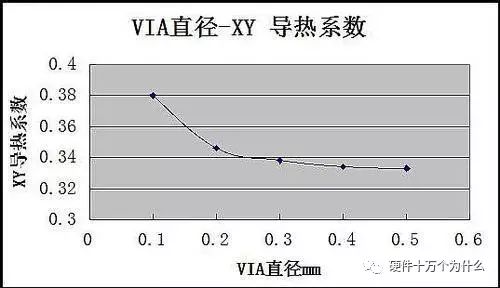

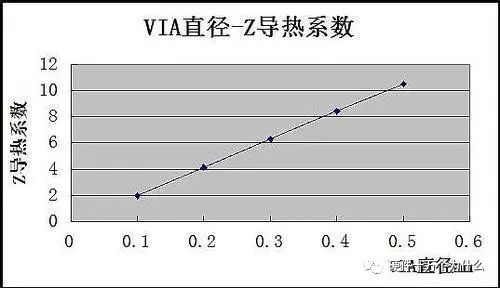

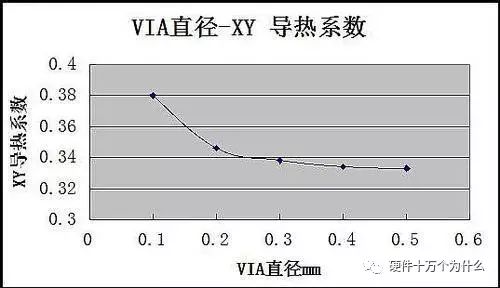

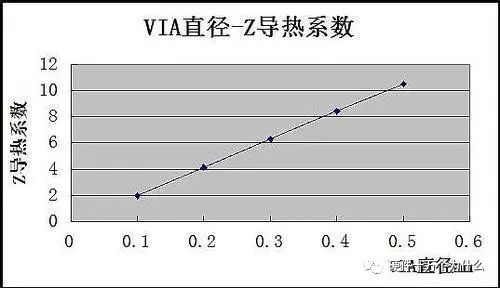

过孔的直径影响(其他参数不变)

(为什么是线性呢?想想......)

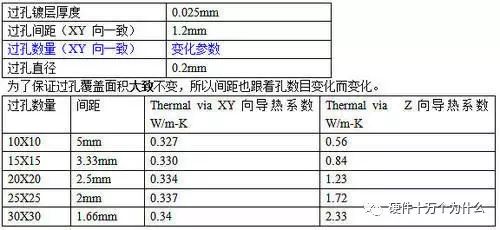

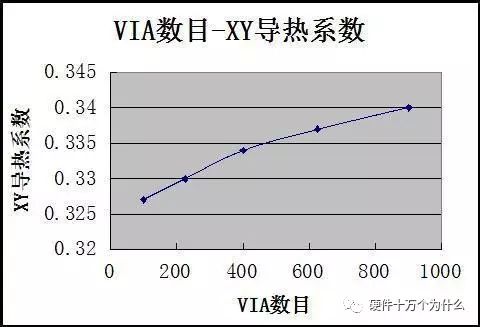

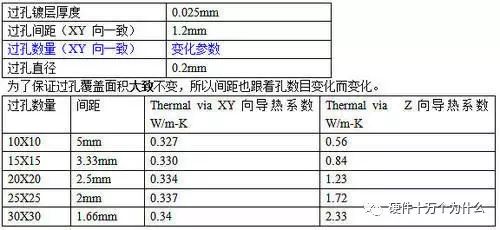

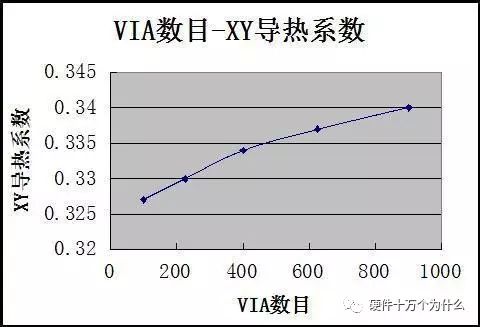

过孔的数量影响(其他参数不变)

(也是线性。。)

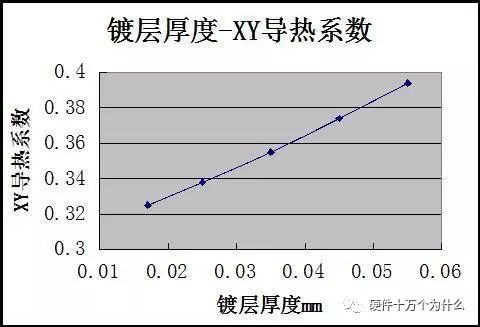

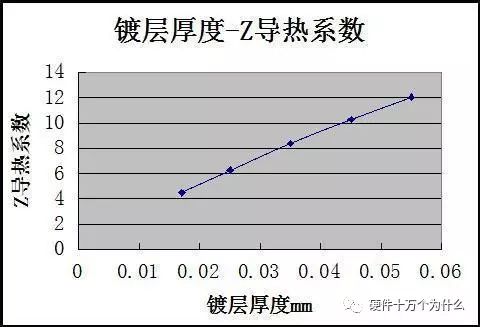

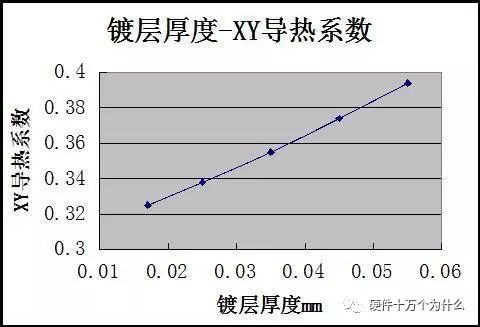

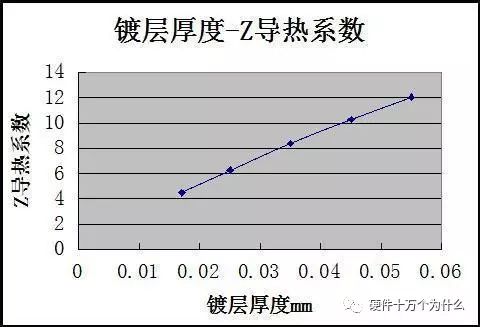

过孔的铜箔厚度影响(其他参数不变)

结论:

加热过孔的目的就是为了增强Z向导热的能力,让发热面的元件快速冷却,所以,结合以上的数据可以看出,增加孔径,增加镀层厚度,增加过孔数目都是能显著强化Z向的导热的。

需要注意的是孔径的增加会破坏XY向平面的导热效果,不过这种破坏几乎可以忽略不计的。

另外,在过孔里面增加填充材料也能进一步提高Z向的导热效果。

在自然对流情况下,用过孔来进行对流散热带走的热量同样可以忽略不计。

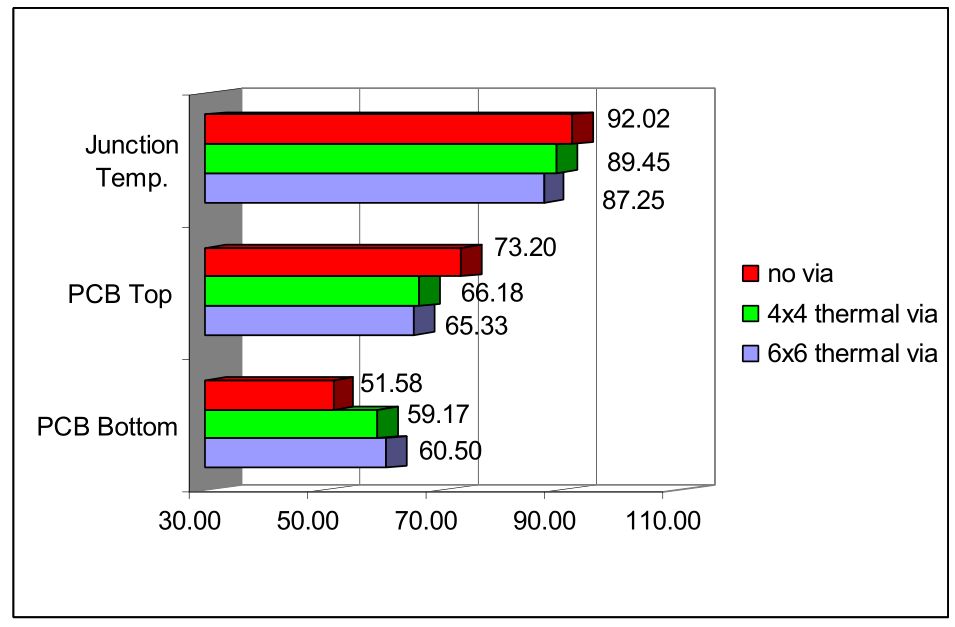

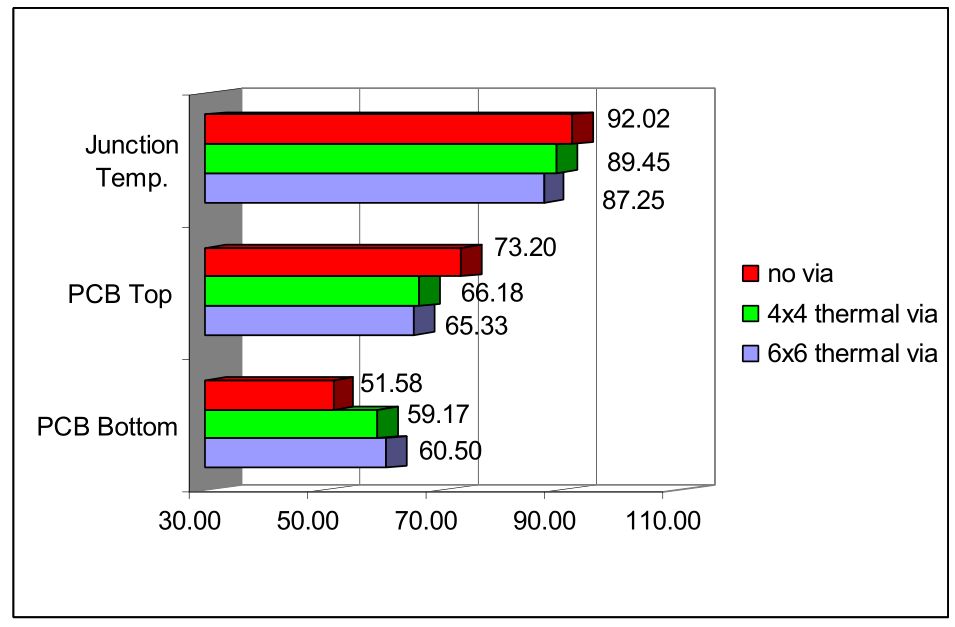

热过孔能有效的降低器件结温,提高单板厚度方向温度的均匀性,为在 PCB 背面采取其他散热方式提供了可能。通过仿真发现,与无热过孔相比,在器件热功耗为 2.5W 、间距 1mm 、中心设计 6x6 的热过孔能使结温降低 4.8°C 左右,而 PCB 的顶面与底面的温差由原来的 21°C 减低到 5°C 。热过孔阵列改为 4x4 后,器件的结温与 6x6 相比升高了 2.2°C ,值得关注。

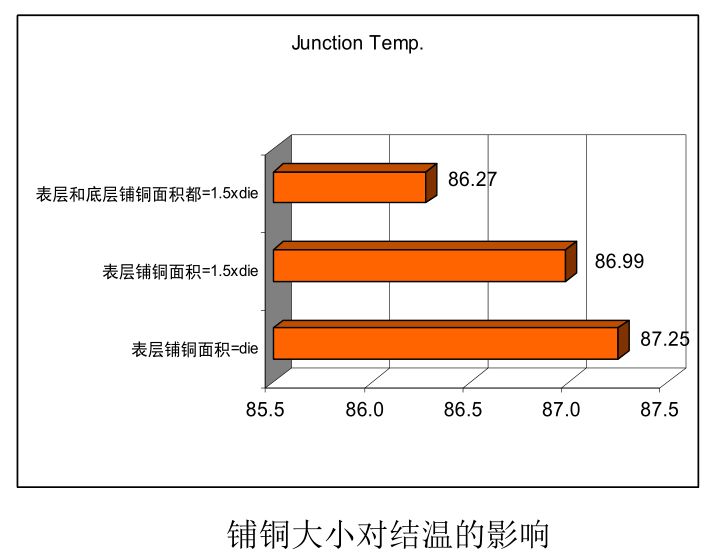

3、加散热铜箔和采用大面积电源地铜箔。

PCB铜皮的作用是把局部传入PCB的热量扩展到更大的范围内,因此增加铜皮的厚度可以增强传热效果。PWB内铜皮只有连续的铜皮才能起到传递热量的作用,因此需要注意铜皮的分割。

增加散热铜箔的层数、铜箔厚度对于平面方向的导热性能改善高于法向方向上导热性能的改善。

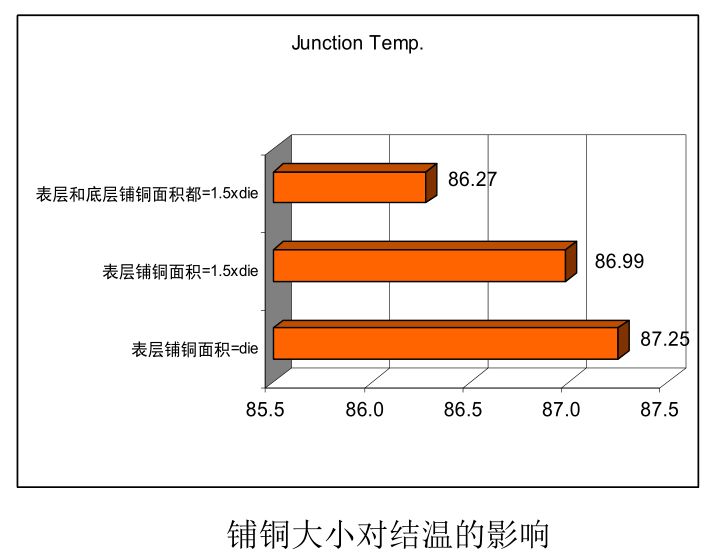

根据上图可以看到:连接铜皮的面积越大,结温越低

根据上图,可以看出,覆铜面积越大,结温越低。

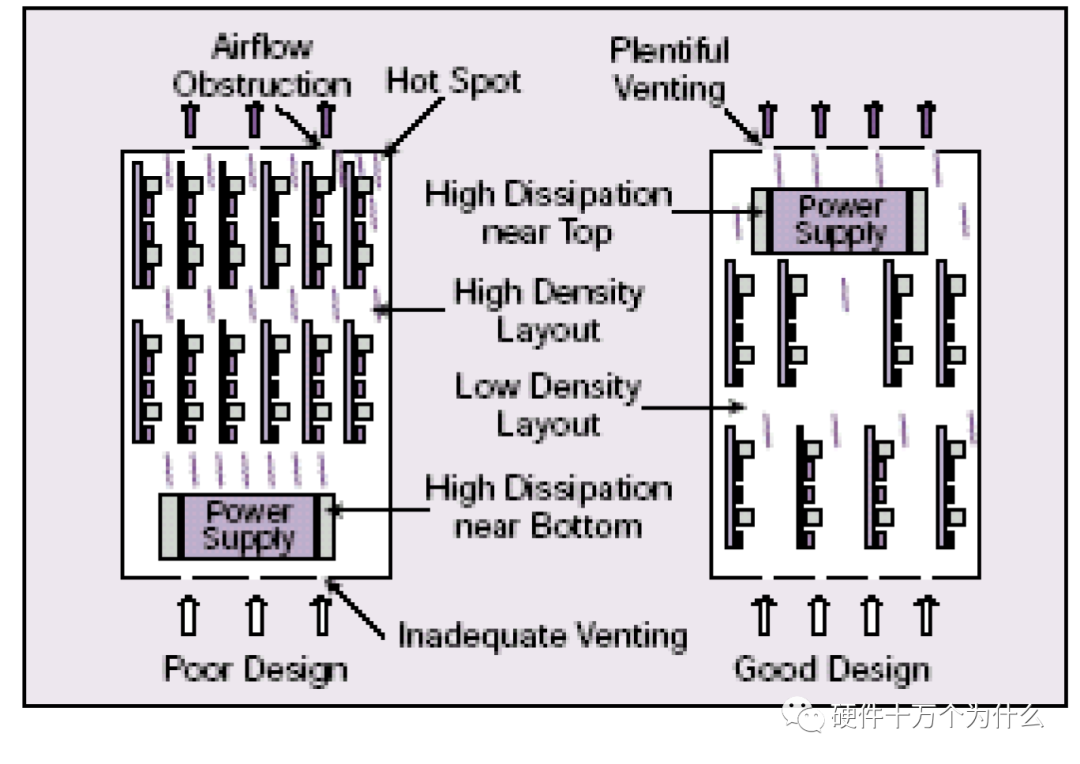

五、PCB布局与热设计的关系

1、基本原则

1)发热器件应尽可能分散布置,使得电路板表面热耗均匀,有利于散热。

2)不要使热敏感器件或功耗大的器件彼此靠近放置,使得热敏感器件远离高温发热器件,常见的热敏感的器件包括晶振、内存、CPU等。

3)要把热敏感元器件安排在最冷区域。对自然对流冷却设备,如果外壳密封,要把热敏感器件置于底部,其它元器件置于上部;如果外壳不密封,要把热敏感器件置于冷空气的入口处。对强迫对流冷却设备,可以把热敏感元器件置于气流入口处。

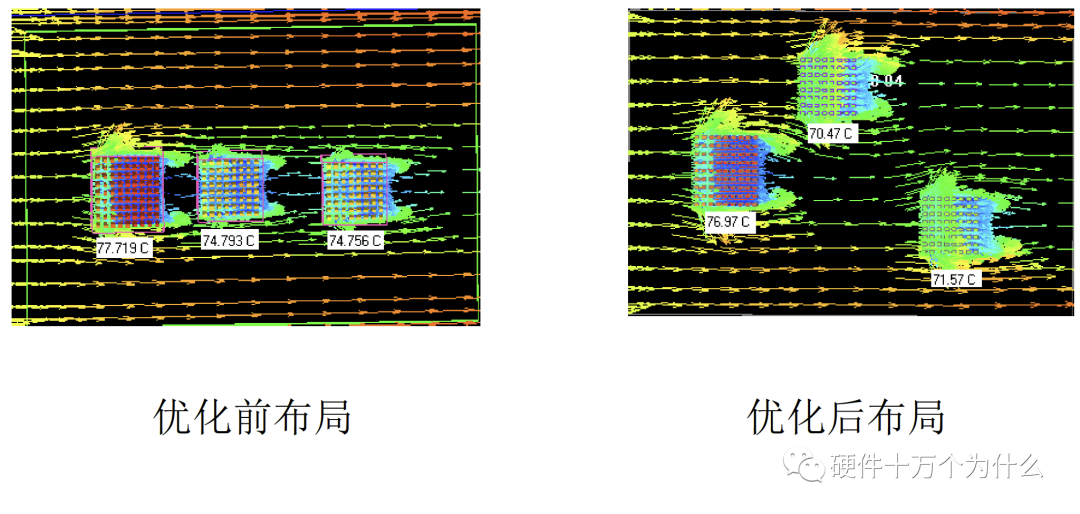

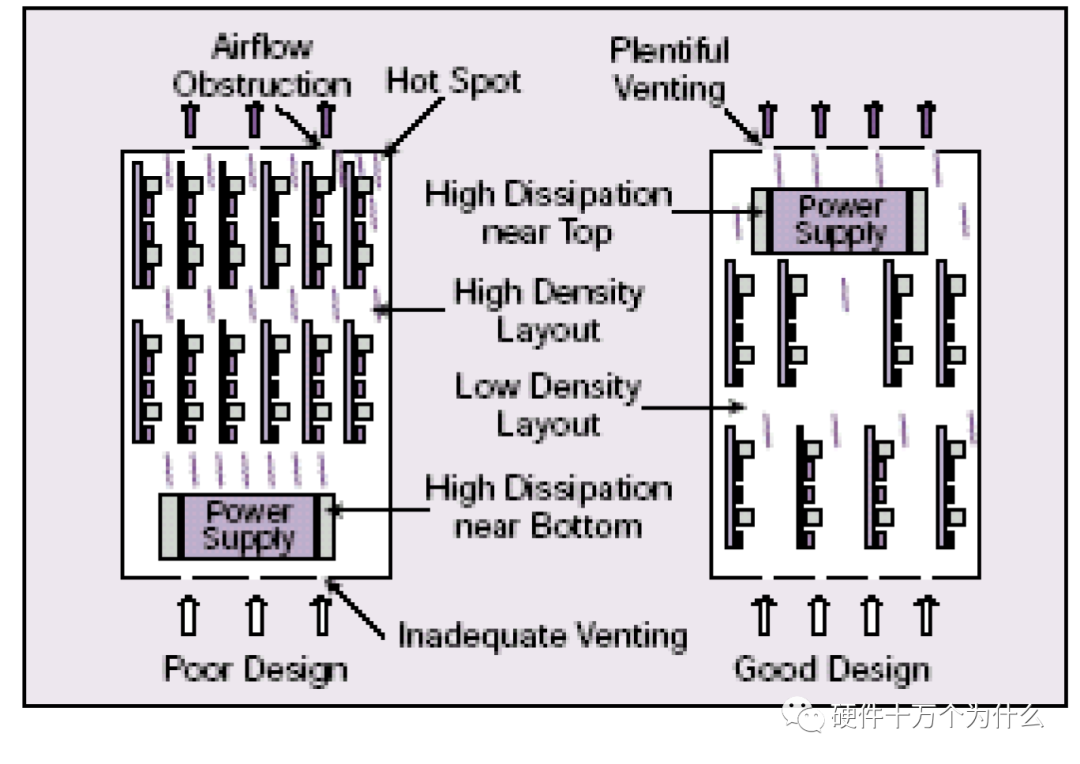

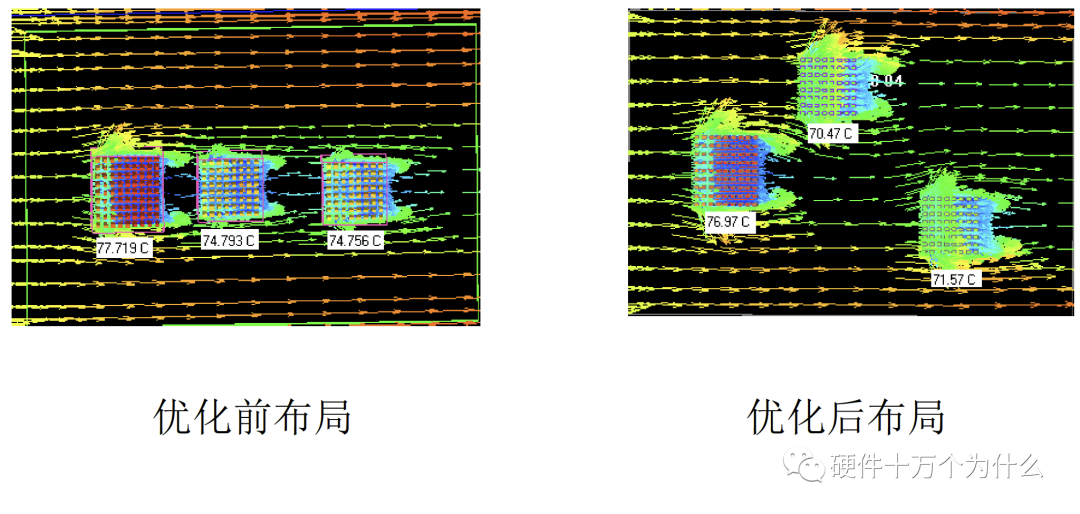

2、强迫风冷的器件布局原则

1) 参考板内流速分布特点进行器件布局设计,在特定风道内面积较大的单板表面流速不可避免存在不均匀问题,流速大的区域有利于散热,充分考虑这一因素进行布局设计将会使单板获得较优良的散热设计。

2)对于通过PCB散热的器件,由于依靠的是PCB的整体面积来散热,因此即使器件处于局部风速低的区域内,也并不一定会有散热问题,在进行充分热分析验证的基础上,没有必要片面要求单板表面风速均匀。

3) 当沿着气流来流方向布置的一系列器件都需要加散热器时,器件尽量沿着气流方向错列布置,可以降低上下游器件相互间的影响。如无法交错排列,也需要避免将高大的元器件(结构件等)放在高发热元器件的上方。

4)对于安装散热器的器件,空气流经该器件时会产生绕流,对该器件两侧的器件会起到换热系数强化作用;对该器件下游的器件,换热系数可能会加强,也可能会减弱,因此对于被散热器遮挡的器件需要给出特别关注。

5)注意单板风阻均匀化的问题:单板上器件尽量分散均匀布置,避免沿风道方向留有较大的空域,从而影响单板元器件的整体散热效果。

参考文献:

“百度文库”《华为单板热设计培训教材》

《最全的热设计基础知识及flotherm热仿真》

《散热技术及设计大全:含热管、蒸汽腔型、和微槽群复合相变散热器》

《PCB过孔对散热的影响》作者:zhangpengpeng 來源:简书

来源:未知

版权与免责声明:

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台