科普丨关于石墨烯散热膜

资料来源:河北赛烯新材料科技有限公司

随着手机等电子产品往更轻薄、续航更久,以及向5G通讯发展,其对散热性能的要求也越来越高。手机等电子产品中的散热组件也越来越受关注。

目前手机中采用的散热膜主要有天然石墨散热膜和聚酰亚胺人工石墨膜。其中,天然石墨散热膜产品厚度难以降低且热导率偏低,使用日益受限。“市场上广泛采用的是聚酰亚胺人工石墨散热膜,其热导率普遍600~1500W/(m·K),最优质的产品可达1950W/(m·K)左右,最薄的产品可薄至10微米。然而,该产品成本较高,每平方米的成本至少为400元,且产品加工过程良品率不高,模切过程中薄膜边缘容易掉粉,需做包边处理,费用不菲。”

有没有更优异的散热薄膜材料可以解决以上问题呢?

答案是石墨烯薄膜。

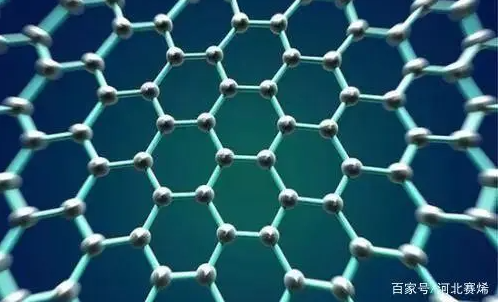

石墨烯是由单层碳原子排列成六边形晶格的一种异形体(形式)。它是碳的许多其他异形体的基本结构元素,如石墨、钻石、碳、碳纳米管和富勒烯。石墨烯有许多不同寻常的性质,它能有效地传导热量和电,它的导电性也非常高,而且几乎是透明的。

导热材料简介

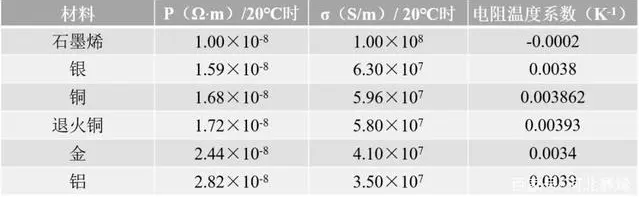

随着电子器件以及产品向高集成度、高运算领域的发展,耗散功率随之倍增,散热日益成为一个亟待解决的难题。传统的导热材料大部分为金属(Ag、Cu、Al等)、金属氧化物(Fe2O3、BeO、Al2O3等)、以及其他非金属材料(石墨、炭黑、AlN等)。

一直以来,在电子器件和产品散热等领域,铜质、铝质等传统散热材料都被广泛应用;近年来兴起的石墨烯材料,凭借其优异的导热特性、快速散热特性(与空气对流)以及质轻柔韧等特性,被认为是一类极具竞争力的散热材料。

表1为应用广泛的金属材料以及新材料的导热数据。

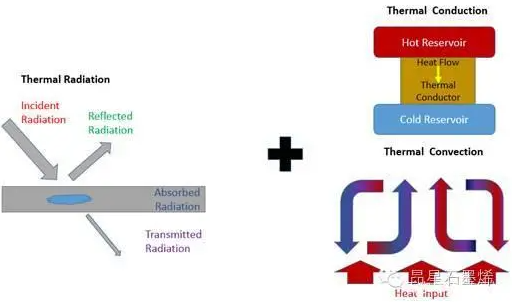

石墨烯散热原理

在热力学中,石墨烯散热膜的散热包括传导Conduction、对流Convection和辐射Radiation等几种方式,如图1所示。具体举例而言,CPU散热片底座与CPU直接接触带走热量的方式就属于热传导;常见的散热风扇带动气体流动即热对流;热辐射指的是依靠射线辐射传递热量。一般情况下(400摄氏度以下),散热系统中主要依赖的还是热传导和热对流,其中热传导主要与散热器材料的导热系数和热容有关,热对流则主要与散热器的散热面积有关。

散热系统需要结合具体的应用环境进行整体考虑,包括吸热能力、导热能力和散热能力等方面;考虑到实际应用受到众多条件的制约,需要快速建立热平衡才能发挥最大的散热效应。

科普丨关于石墨烯散热膜

资料来源:稀导技术

1、专利制备方法及浆料配方;

2、裸材厚度 30u-200u;

3、XYZ轴3D高导热、高扩散、高储能;

4、综合导热系数:850-1600W/M.K;

5、密度高,不掉粉、性价比高。

材料特点:

专利制备方法及浆料配方;裸材厚度 30u-200u;XYZ轴3D高导热、高扩散、高储能;综合导热系数:850-1600W/M.K;密度高、不掉粉、性价比高。

加工工艺:

可提供片材,卷材或成品膜切;可实现直冲、包边、套位工艺。

应用行业:

手机、平板、智能手表、8K电视、新能源电池等极限空间要求环境。本产品可实现最佳综合导热效果。

科普丨关于石墨烯散热膜

资料来源:稀导技术

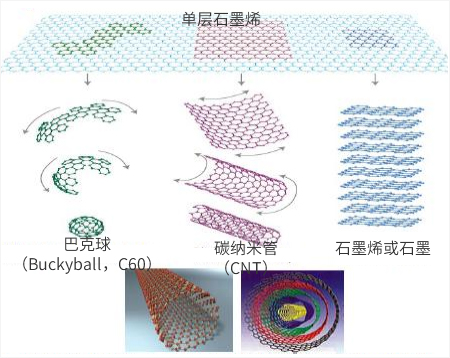

石墨烯的概念

单层石墨烯是由一层碳原子所组成的蜂窝状二维晶体结构;

将多壁碳纳米管摊开便可以 成为多层或少层石墨烯;

单层石墨烯为任何一种碳材料的基础构造;

将其包覆成零维球状:巴克球;

将其卷成一维管状:单壁、双壁或者多壁碳纳米管;

将其堆叠成二维片状:单层或多层石墨烯,甚至可成为三维立体的石墨构造。

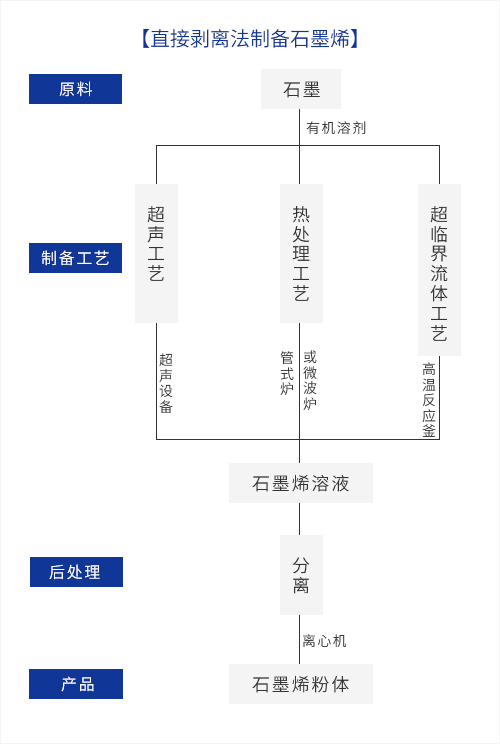

石墨烯的制备方法:

物理剥离法

1>制备说明

直接将石墨或膨胀石墨烯(EG)加工在某种有机溶剂中,借助超声波、加热加 气的作用发生反应,使气体及液体充胀到 石墨块缝隙中,促使石墨剥落分离。从 而得到高质量石墨烯(5层以内)。

优势:大规模、低成本、高质量。

高衍生性:石墨烯分散在溶剂中,有利于对其进一步修饰;有利于后续加工应 用,如溶液混合制备高性能复合材料(石墨烯膜,石墨烯塑料,石墨烯改性金属)。

2>选材及工艺

鳞片石墨块:有利于分散。

溶剂:通过在水中加入适当的表面活性剂降低表面张力 (表面张力范围40- 50mJ/M2)。

剥离工艺:通过外部力量来克服层与层之间的相互吸引的范德华力。我们采用 的是超声,热处理,超临界。

超声:在超声过种中,剪切力和空气化作用促进石墨剥离;

热处理:氧化石墨烯和石墨层间化合物中官能团分解。克服范得华力;

超临界流体独特的性质,可渗透到石墨层间,通过快速放气可将石墨分离成 石墨烯。

3>后处理

通过上述剥离得到的石墨烯具有不同大小和不同厚度的分布,这就需要对石墨 烯溶液分离。以得到较窄的石墨烯尺寸分布。

我司目前采用三种离心分离方法:

普通离心结合搅拌分离方法:一般用来分离超声剥离后的氧化石墨烯与颗粒。

石墨烯的DGU分离:对混有不同层数的石墨烯混合物分离。

密度梯度率分离方法:制备多个不同密度的介质层,分快速、高效、无损害。

4>制备工艺流程图

来源:未知

①凡本网注明"信息来源:热传商务网"的所有文章,版权均属于本网,未经本网授权不得转载、摘编或利用其它方式使用。

②来源第三方的信息,本网发布的目的在于分享交流,不做商业用途,亦不保证或承诺内容真实性等。如有侵权,请及时联系本网删除。联系方式:7391142@qq.com

热传商务网-热传散热产品智能制造信息平台

热传商务网-热传散热产品智能制造信息平台